Hizo la investigación. Invirtió en un horno de alta temperatura con una impresionante hoja de especificaciones, capaz de alcanzar los 1700 °C o incluso los 1800 °C. Sin embargo, en lugar de ser un caballo de batalla confiable, se ha convertido en una fuente de frustración constante. Sus muestras de material salen oxidadas, los tiempos de proceso son exasperantemente lentos y, lo que es peor, acaba de tener que reemplazar un juego de elementos calefactores agrietados por segunda vez este año.

El horno alcanza la temperatura deseada, entonces, ¿por qué el proceso en sí sigue fallando? No está solo en esta pregunta.

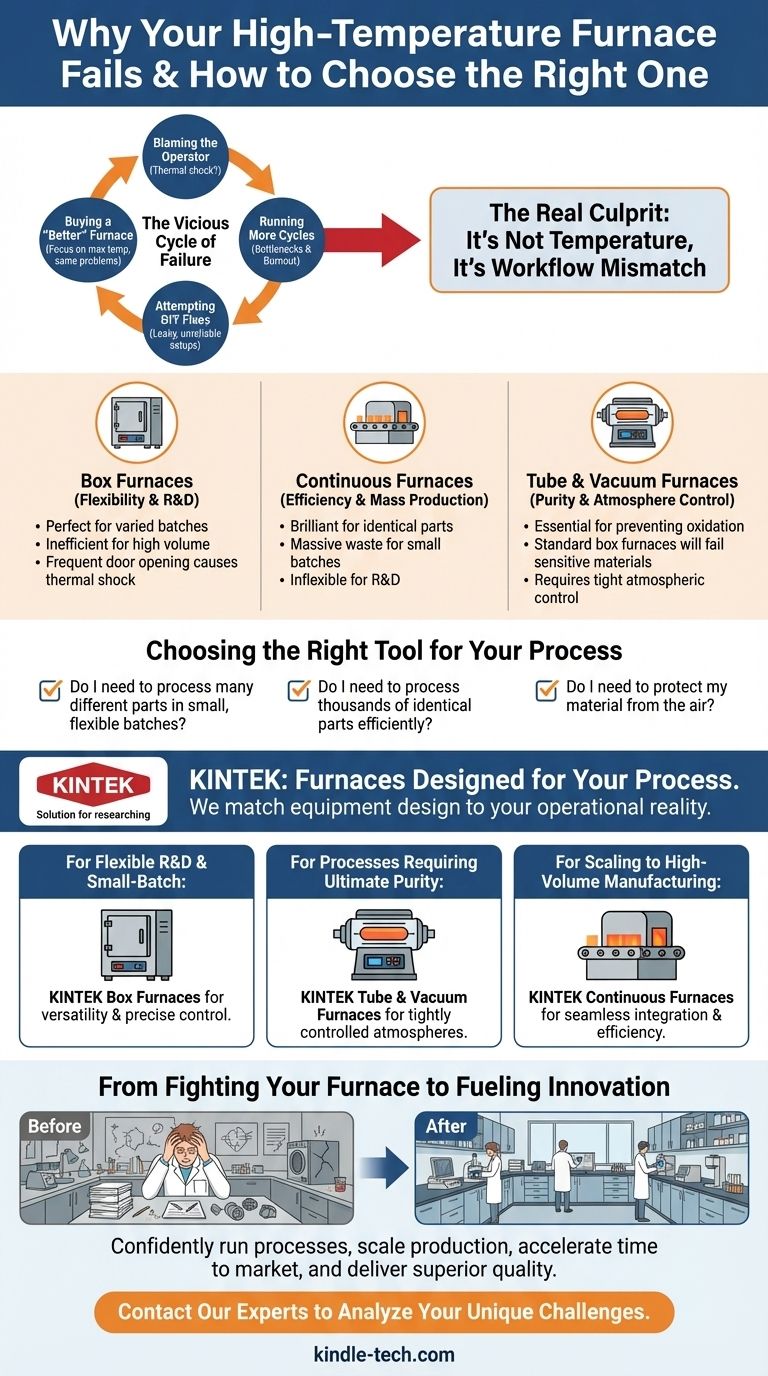

El círculo vicioso: por qué "intentar más duro" no funciona

En innumerables laboratorios e instalaciones de producción, la historia es la misma. Cuando un proceso de alta temperatura produce resultados inconsistentes, los equipos a menudo caen en un patrón predecible de solución de problemas:

- Culpar al operador: "¿Alguien abrió la puerta demasiado rápido? Debe ser un choque térmico".

- Ejecutar más ciclos: Para cumplir con las demandas de producción, los equipos ejecutan su horno de lotes uno tras otro, creando cuellos de botella logísticos y agotamiento del operador.

- Intentar reparaciones caseras: Podrían intentar purgar un horno de caja estándar con gas inerte para reducir la oxidación, solo para descubrir que es una configuración poco confiable y con fugas.

- Comprar un horno "mejor": Reemplazan el modelo antiguo por uno nuevo de otra marca, centrándose nuevamente en la clasificación de temperatura máxima, ¡solo para encontrarse enfrentando exactamente los mismos problemas seis meses después!

Estos esfuerzos, aunque bien intencionados, no abordan el problema real. Las consecuencias comerciales son graves: los proyectos de I+D se estancan, perdiendo semanas de trabajo por una sola ejecución fallida. No se cumplen los objetivos de producción, lo que retrasa los envíos y daña la confianza del cliente. Y el presupuesto para mantenimiento y reparaciones se dispara, mermando las ganancias.

El verdadero culpable: no es la temperatura, es el flujo de trabajo

Aquí está el punto de inflexión. Las fallas persistentes, las cerámicas agrietadas, las muestras arruinadas, no son síntomas de un mal horno. Son síntomas de una incompatibilidad fundamental entre el diseño físico del horno y su flujo de trabajo operativo.

El enfoque de la industria en la temperatura máxima ha llevado a muchos a creer que mientras un horno alcance suficiente calor, debería funcionar. Esta es una idea errónea costosa. La pregunta mucho más crítica es: ¿Cómo necesita trabajar con ese calor?

Por lotes vs. Continuo: la incompatibilidad que rompe su proceso

El núcleo del problema radica en la diferencia física entre los tipos de hornos, que están diseñados específicamente para flujos de trabajo particulares:

-

Los hornos de caja están diseñados para la flexibilidad. Su puerta de carga frontal es perfecta para I+D, donde se puede sinterizar una cerámica única un día y probar una aleación metálica al día siguiente. Sin embargo, forzar un horno de caja a un rol repetitivo y de alto volumen es como usar un destornillador de precisión como un martillo. Es ineficiente, causa un desgaste excesivo e invita a "choques térmicos" porque el flujo de trabajo requiere aperturas y cierres frecuentes.

-

Los hornos continuos están diseñados para la eficiencia. Una cinta transportadora mueve piezas idénticas a través de una zona de calor estable. Son brillantes para la producción en masa. Pero usarlos para I+D variada y de lotes pequeños es como encender toda una línea de ensamblaje de automóviles para construir un solo go-kart. Es un desperdicio masivo de energía y completamente inflexible.

-

Los hornos de tubo y vacío están diseñados para la pureza. Sus cámaras selladas son esenciales para prevenir la oxidación o la contaminación al trabajar con materiales sensibles. Si su proceso requiere este nivel de control atmosférico y está utilizando un horno de caja estándar, su material fallará, sin importar cuán precisa sea la temperatura.

Las "soluciones comunes" de la sección anterior fallan porque intentan tratar los síntomas (por ejemplo, baja producción) sin curar la enfermedad (usar un horno de lotes para un flujo de trabajo continuo).

Elegir la herramienta adecuada para el trabajo, no solo para el calor

Para resolver realmente este problema, debe dejar de preguntar: "¿Qué tan caliente puede llegar?" y empezar a preguntar: "¿Qué exige mi proceso?"

- ¿Necesito procesar muchas piezas diferentes en lotes pequeños y flexibles?

- ¿Necesito procesar miles de piezas idénticas de manera eficiente?

- ¿Necesito proteger mi material del aire?

Responder a estas preguntas aclara que la solución no es un horno genéricamente "mejor", sino el horno diseñado correctamente. Aquí es donde el socio de equipo adecuado marca la diferencia.

KINTEK: Hornos diseñados para su proceso

En KINTEK, nuestro equipo está diseñado basándose en una profunda comprensión de estos principios de flujo de trabajo. No solo vendemos una caja que se calienta; proporcionamos una solución que se alinea con su forma de trabajar.

- Para I+D flexible y producción de lotes pequeños, nuestros hornos de caja brindan la versatilidad y el control preciso necesarios para la experimentación y las pruebas.

- Para procesos que requieren la máxima pureza, nuestros hornos de tubo y vacío ofrecen la atmósfera estrictamente controlada necesaria para prevenir la oxidación y la contaminación, garantizando la integridad del material.

- Para escalar a la fabricación de alto volumen, nuestros hornos continuos están diseñados para una integración perfecta en las líneas de producción, brindando un procesamiento térmico consistente y eficiente.

Nuestro enfoque es ayudarlo primero a diagnosticar su flujo de trabajo. Al hacer coincidir el diseño del equipo con su realidad operativa, lo ayudamos a eliminar la causa raíz de la falla desde el primer día.

De luchar contra su horno a impulsar la innovación

Cuando tiene el horno adecuado para su flujo de trabajo, la transformación es inmediata. La energía que antes se gastaba en solución de problemas, reparaciones y control de daños ahora se libera para lo que realmente importa.

Imagine un laboratorio donde puede ejecutar con confianza un proceso de sinterización de una semana sin preocuparse por fallas en el equipo. Imagine una línea de producción donde puede escalar sin problemas de 100 unidades por día a 1000, sabiendo que su proceso térmico es estable y repetible. Esta es la nueva realidad cuando su horno ya no es un obstáculo, sino un socio confiable en su trabajo. Puede asumir proyectos más ambiciosos, acelerar su tiempo de comercialización y ofrecer un nivel de calidad que antes estaba fuera de su alcance.

Su trabajo es demasiado importante como para verse socavado por una incompatibilidad entre herramienta y tarea. Si está cansado de luchar contra su equipo y está listo para construir un proceso térmico más confiable y eficiente, nuestro equipo está aquí para ayudarlo a analizar sus desafíos únicos. Hablemos de su proyecto y encontremos el horno que realmente está diseñado para su éxito. Contacte a nuestros expertos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

Artículos relacionados

- Tubos Agrietados, ¿Muestras Contaminadas? El Tubo de su Horno es el Culpable Oculto

- La Anatomía del Control: Por Qué Cada Componente de un Horno Tubular Importa

- Por qué falló su horno de alta temperatura y cómo evitar que vuelva a suceder

- Horno tubular de alta presión: aplicaciones, seguridad y mantenimiento

- Instalación de la T de conexión del horno tubular