¿Le suena familiar? Un lote de componentes metálicos meticulosamente mecanizados, perfectos hasta la última micra, entra en el horno de tratamiento térmico. Horas después, sale como una colección de decepciones costosas. La superficie está opaca y con cascarilla. Las dimensiones críticas han cambiado. Las piezas que antes eran perfectas ahora están fuera de tolerancia, destinadas al contenedor de chatarra o a un costoso proceso de reelaboración.

Ha invertido mucho en máquinas CNC de última generación y en operarios cualificados, pero este paso final y crucial se siente como un juego de azar.

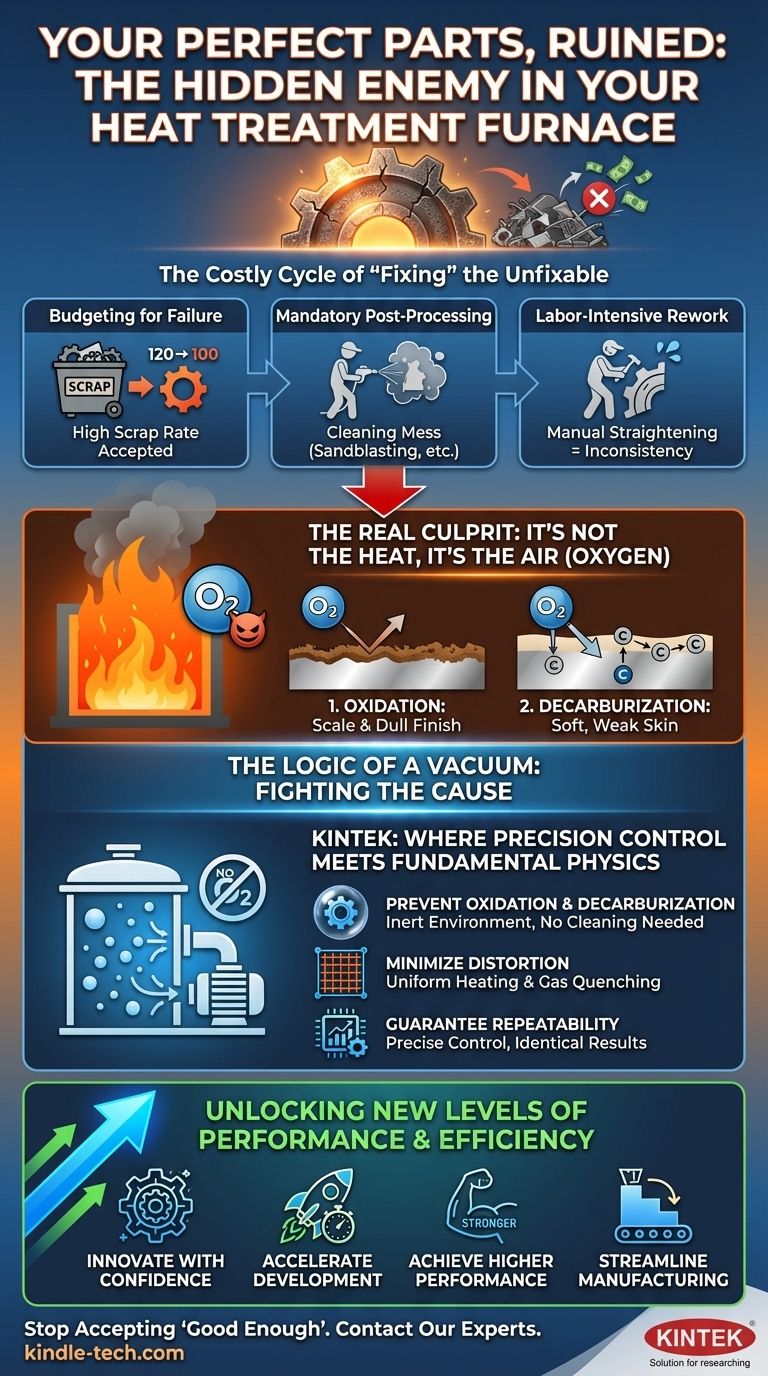

El costoso ciclo de "arreglar" lo irréparable

Para muchas industrias de alta precisión, este escenario no es un accidente ocasional; es un dolor de cabeza crónico aceptado como un "costo de hacer negocios". Para compensar, los equipos caen en una rutina predecible y costosa:

- Presupuestar para el fracaso: Los planes de fabricación incluyen intencionadamente una alta tasa de desechos. Es posible que produzca 120 piezas solo para obtener 100 que pasen el control de calidad.

- Procesamiento posterior obligatorio: Las operaciones secundarias como el chorreado de arena, el rectificado o el decapado ácido se integran en el flujo de trabajo, no como una opción, sino como una necesidad para limpiar el desorden dejado por el horno.

- Reelaboración intensiva en mano de obra: Los técnicos dedican incontables horas a intentar enderezar componentes deformados, un proceso manual que introduce sus propias inconsistencias.

Estas no son soluciones. Son soluciones provisionales que enmascaran un problema más profundo y tienen graves consecuencias comerciales. Los plazos de los proyectos se alargan, los costos de producción se inflan y, lo más importante, la fiabilidad del producto final se ve comprometida. No puede estar seguro de si un componente es verdaderamente óptimo o simplemente uno que fue "rescatado" del fracaso.

El verdadero culpable: No es el calor, es el aire

Aquí está el punto de inflexión. ¿Y si estos problemas —la cascarilla, la deformación, la inconsistencia— no son efectos secundarios inevitables del calor? ¿Y si todos son síntomas de una única causa identificable?

El problema fundamental no es la alta temperatura. Es el oxígeno en la atmósfera del horno.

A temperaturas de endurecimiento, el acero es muy reactivo. Cuando se expone a una atmósfera estándar, ocurren dos reacciones químicas destructivas:

- Oxidación: El hierro de la aleación reacciona con el oxígeno para formar una capa quebradiza de cascarilla en la superficie. Esto es lo que arruina el acabado limpio y brillante de su pieza mecanizada y requiere una limpieza agresiva.

- Descarburación: El carbono —el elemento mismo que da al acero su dureza— se extrae literalmente de la capa superficial al reaccionar con el oxígeno. Esto crea una "piel" blanda y débil en el componente, comprometiendo su resistencia y su resistencia al desgaste.

Las soluciones comunes fallan porque solo se ocupan de las consecuencias. El rectificado elimina la cascarilla pero no restaura el carbono perdido. Enderezar una pieza deformada no soluciona las tensiones internas que causaron la deformación en primer lugar. Usted está tratando los síntomas, mientras la enfermedad campa a sus anchas cada vez que calienta un nuevo lote.

Luchar contra la causa, no contra el síntoma: La lógica del vacío

Si la presencia de oxígeno es la causa raíz, la única solución verdadera es eliminarlo por completo de la ecuación.

Este es el principio simple pero profundo detrás del endurecimiento al vacío. Al realizar el proceso de tratamiento térmico en una cámara despresurizada a un vacío casi perfecto, se elimina el oxígeno necesario para que ocurran esas reacciones destructivas.

Esto no es solo una mejora menor; es un cambio fundamental en el proceso. Para lograr esto, necesita más que una simple caja caliente. Necesita un instrumento diseñado para un control ambiental absoluto.

KINTEK: Donde el control de precisión se une a la física fundamental

Aquí es donde una herramienta diseñada con un profundo conocimiento del problema se vuelve esencial. Los hornos de vacío avanzados de KINTEK no son meros hornos; son instrumentos de precisión diseñados para resolver los desafíos centrales del tratamiento térmico.

- Para prevenir la oxidación y la descarburación: Nuestros sistemas de vacío de alto rendimiento crean un entorno químicamente inerte. Las piezas salen del horno tan limpias y brillantes como entraron, con su química superficial perfectamente conservada. Esto elimina por completo la necesidad de limpieza posterior al proceso.

- Para minimizar la distorsión: Los hornos tradicionales calientan de manera desigual, creando puntos calientes y fríos que generan tensiones internas y provocan deformaciones. Los hornos KINTEK están diseñados para una uniformidad de temperatura excepcional, asegurando que toda la pieza se caliente y enfríe a la misma velocidad controlada. Esto, combinado con el temple con gas a alta presión, minimiza la distorsión y mantiene sus piezas dentro de sus tolerancias especificadas.

- Para garantizar la repetibilidad: Todo el ciclo de endurecimiento al vacío —desde la despresurización y la rampa de calentamiento hasta el remojo y el temple— se gestiona mediante un control informático preciso. Esto fija el proceso, ofreciendo resultados metalúrgicos idénticos lote tras lote, año tras año.

Nuestro equipo es la encarnación de la solución: se dirige directamente a la causa raíz del fallo y la elimina, transformando un arte impredecible en una ciencia fiable.

Más allá de una simple solución: Desbloqueando nuevos niveles de rendimiento y eficiencia

Cuando deja de luchar contra los síntomas de un tratamiento térmico deficiente, no solo ahorra dinero en desechos y reelaboraciones. Desbloquea posibilidades completamente nuevas para su negocio.

Con un proceso de endurecimiento fiable y predecible, puede:

- Innovar con confianza: Los ingenieros pueden diseñar componentes más complejos, de paredes delgadas o intrincados sin temor a que se deformen en el horno.

- Acelerar el desarrollo de productos: Los laboratorios de I+D pueden obtener datos fiables sobre las propiedades de los materiales al primer intento, acortando drásticamente los ciclos de prueba y validación.

- Lograr un mayor rendimiento: Al garantizar una estructura de grano refinada y una dureza uniforme, puede fabricar productos más resistentes, tenaces y resistentes a la fatiga, algo fundamental para aplicaciones aeroespaciales, médicas y otras aplicaciones de misión crítica.

- Optimizar la fabricación: Al eliminar pasos completos de su línea de producción (como el chorreado de arena o el enderezamiento), puede acortar significativamente el tiempo de entrega total y llevar los productos al mercado más rápido.

Resolver este viejo y molesto problema no solo le devuelve a cero; le impulsa hacia adelante. Transforma un cuello de botella de fabricación en una ventaja competitiva.

Es hora de dejar de aceptar un "suficientemente bueno" de su proceso de tratamiento térmico. Si su trabajo exige precisión antes del horno, merece previsibilidad después. Hablemos de cómo pasar de arreglar problemas a construir nuevas posibilidades para sus proyectos. Contacte con Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de 1800℃ para laboratorio

Artículos relacionados

- Horno tubular de alta presión: aplicaciones, seguridad y mantenimiento

- Presentamos los hornos tubulares de vacío de laboratorio

- Molde Plano Cuantitativo de Calentamiento por Infrarrojos: Diseño, aplicaciones y ventajas

- Hornos de laboratorio de vacío en la investigación de materiales avanzados

- Hornos de laboratorio avanzados: opciones de caja, mufla y tubo para aplicaciones de alta temperatura