Sí, absolutamente se puede soldar fuerte (braze) el acero inoxidable, pero requiere un enfoque específico. A diferencia de soldar metales más simples, el proceso debe superar la capa de óxido naturalmente protectora y altamente estable del material para lograr una unión fuerte y fiable.

El desafío central en la soldadura fuerte de acero inoxidable no es el acero en sí, sino la capa invisible y resistente de óxido de cromo en su superficie. El éxito de todo el proceso depende de eliminar eficazmente esta capa y evitar que se reforme, siendo la soldadura fuerte al vacío la principal solución industrial.

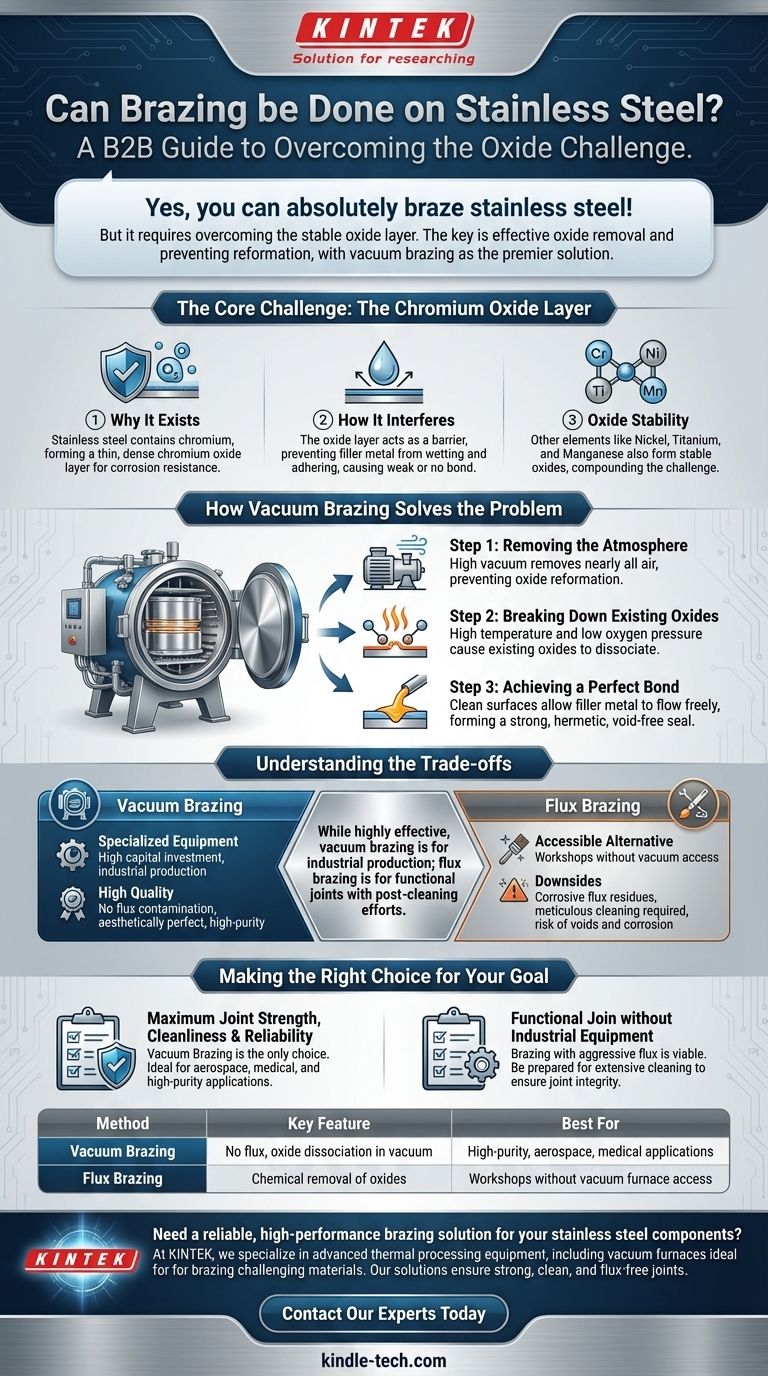

El Desafío Central: La Capa de Óxido de Cromo

La misma propiedad que hace que el acero inoxidable sea "inoxidable" —su resistencia a la corrosión— es lo que dificulta su soldadura fuerte.

Por Qué Existe Esta Capa

El acero inoxidable contiene una cantidad significativa de cromo. Este elemento reacciona instantáneamente con el oxígeno del aire para formar una capa delgada, densa y no reactiva de óxido de cromo. Esta capa pasiva protege el acero subyacente de una mayor oxidación y corrosión.

Cómo Interfiere con la Soldadura Fuerte

La soldadura fuerte funciona creando una unión metalúrgica entre un metal de aporte y los metales base. Para que esto suceda, el metal de aporte fundido debe "mojar" la superficie, lo que significa que debe fluir y adherirse a ella.

La capa de óxido en el acero inoxidable actúa como una barrera física, impidiendo que el metal de aporte entre en contacto directo con el acero. Esto da como resultado un mojado deficiente, una unión débil o ninguna unión en absoluto.

La Estabilidad de los Óxidos

El desafío se agrava por otros elementos en las aleaciones de acero inoxidable, como el níquel (Ni), el titanio (Ti) y el manganeso (Mn). Estos también forman óxidos muy estables que son difíciles de eliminar con métodos convencionales.

Cómo la Soldadura Fuerte al Vacío Resuelve el Problema

Para aplicaciones de alto rendimiento, la soldadura fuerte al vacío es el método definitivo para unir acero inoxidable. El proceso neutraliza sistemáticamente el problema del óxido en un entorno controlado.

Paso 1: Eliminación de la Atmósfera

Todo el proceso de soldadura fuerte se lleva a cabo dentro de un horno del que se ha extraído casi todo el aire, creando un alto vacío. Eliminar el oxígeno del ambiente es fundamental, ya que evita que la capa de óxido se reforme una vez que se elimina.

Paso 2: Descomposición de los Óxidos Existentes

A medida que las piezas de acero inoxidable se calientan a altas temperaturas dentro del vacío, la capa de óxido existente se vuelve inestable. La combinación de calor alto y la ausencia de presión de oxígeno hace que los óxidos se disocien, o descompongan, dejando atrás una superficie metálica limpia y prístina.

Paso 3: Lograr una Unión Perfecta

Con la barrera de óxido eliminada y sin oxígeno para reformarla, el metal de aporte de soldadura fuerte fundido puede fluir libremente sobre las superficies limpias. Este mojado perfecto permite que el aporte sea arrastrado hacia la junta por acción capilar, formando un sello fuerte, sin huecos y hermético al enfriarse.

Comprender las Compensaciones

Si bien la soldadura fuerte al vacío es muy efectiva, es esencial comprender su lugar entre otros métodos.

La Necesidad de Equipos Especializados

La soldadura fuerte al vacío no es un proceso manual. Requiere una inversión de capital significativa en un horno de vacío y sistemas de control sofisticados. Esto lo hace adecuado para la producción industrial y componentes de alto valor, no para reparaciones de taller a pequeña escala.

La Alternativa: Soldadura Fuerte con Fundente

La alternativa tradicional es utilizar un fundente químico. Se aplica un fundente altamente agresivo, a menudo llamado "fundente negro" para acero inoxidable, a la junta. Durante el calentamiento, el fundente ataca químicamente y disuelve la capa de óxido, permitiendo que el metal de aporte moje la superficie.

Desventajas de Usar Fundente

Aunque es funcional, el fundente presenta varias desventajas. Los residuos de fundente son corrosivos y deben limpiarse meticulosamente después de la soldadura fuerte, lo que puede ser difícil en ensamblajes complejos. Cualquier fundente atrapado puede provocar huecos en la junta o causar corrosión más adelante en la vida útil del componente.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el método correcto depende totalmente de los requisitos de calidad, rendimiento y escala de su aplicación.

- Si su enfoque principal es la máxima resistencia de la junta, limpieza y fiabilidad: La soldadura fuerte al vacío es la única opción. Produce uniones estéticamente perfectas sin contaminación por fundente, lo que la hace ideal para aplicaciones médicas, aeroespaciales y de alta pureza.

- Si su enfoque principal es una unión funcional sin acceso a equipos industriales: La soldadura fuerte con un fundente agresivo apropiado es un método viable, pero debe estar preparado para una limpieza posterior a la soldadura fuerte exhaustiva y minuciosa para garantizar la integridad de la junta.

En última instancia, comprender las propiedades de la capa de óxido del acero inoxidable es la clave para unirlo con éxito.

Tabla de Resumen:

| Método | Característica Clave | Mejor Para |

|---|---|---|

| Soldadura Fuerte al Vacío | Sin fundente, disociación de óxido en vacío | Aplicaciones aeroespaciales, médicas y de alta pureza |

| Soldadura Fuerte con Fundente | Eliminación química de óxidos | Talleres sin acceso a hornos de vacío |

¿Necesita una solución de soldadura fuerte fiable y de alto rendimiento para sus componentes de acero inoxidable?

En KINTEK, nos especializamos en equipos avanzados de procesamiento térmico, incluidos hornos de vacío ideales para soldar materiales difíciles como el acero inoxidable. Nuestras soluciones garantizan uniones fuertes, limpias y sin fundente para aplicaciones críticas en la industria aeroespacial, médica y otras industrias de alta tecnología.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr resultados superiores en soldadura fuerte y mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura