En resumen, sí. El crecimiento de grano afecta críticamente la velocidad de sinterización y, en la mayoría de los casos, es un proceso competitivo que ralentiza o incluso detiene la densificación. La relación entre estos dos fenómenos es uno de los desafíos más fundamentales en el procesamiento de polvos y la fabricación de cerámicas y metales avanzados.

El problema central es que tanto la sinterización (densificación) como el crecimiento de grano están impulsados por la reducción de energía en el sistema del material a altas temperaturas. Sin embargo, el crecimiento de grano puede eliminar las mismas vías de difusión —los límites de grano— que son esenciales para eliminar eficientemente los poros y lograr una alta densidad.

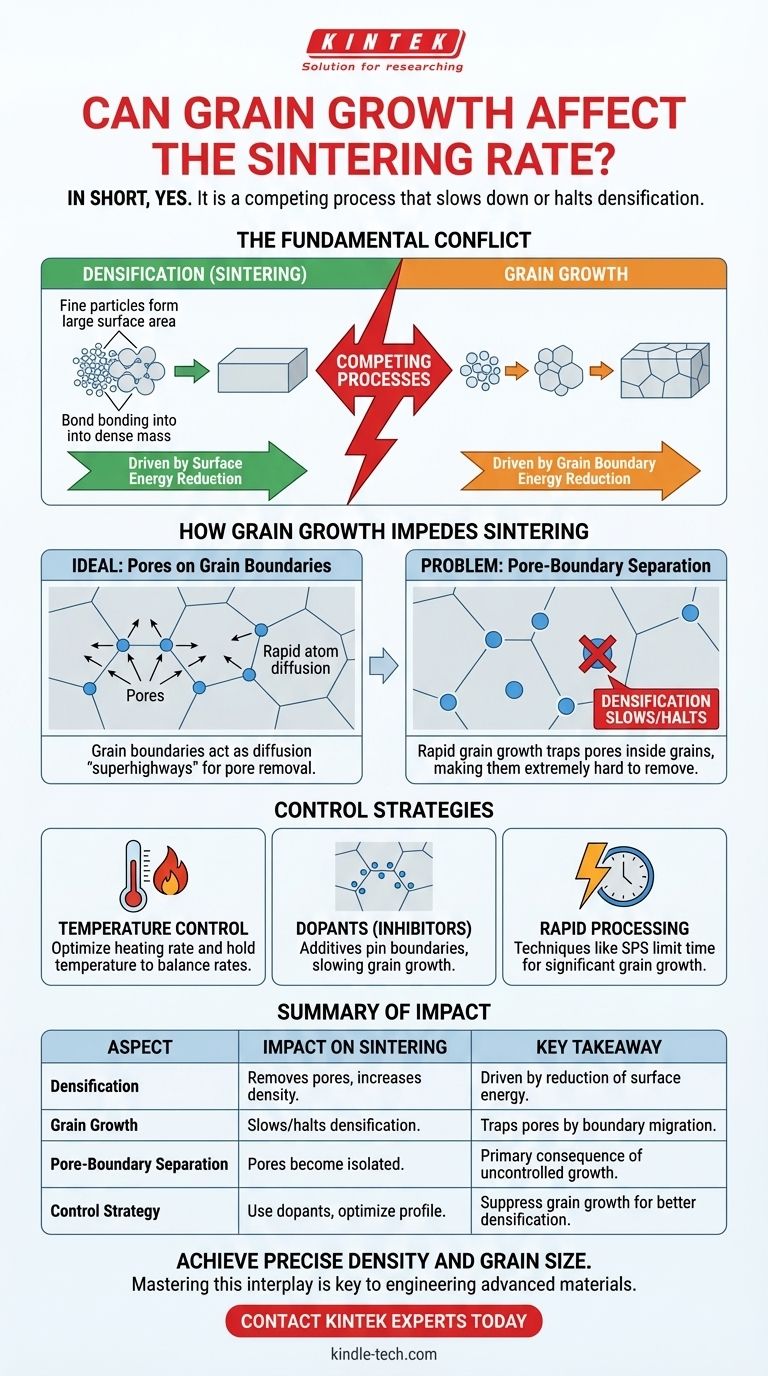

El conflicto fundamental: Densificación vs. Crecimiento de grano

Para controlar el resultado de un proceso de sinterización, es esencial comprender los dos mecanismos en juego. Ocurren simultáneamente, pero son impulsados por reducciones de energía diferentes, aunque relacionadas.

La fuerza impulsora de la sinterización

La sinterización es el proceso mediante el cual una colección de partículas se une a altas temperaturas para formar una masa sólida y densa. Este proceso es impulsado por el deseo de reducir la energía superficial total del sistema.

Los polvos finos tienen una enorme cantidad de área superficial. Al formar cuellos entre las partículas y, finalmente, eliminar los poros entre ellas, el material reduce drásticamente esta alta energía superficial, lo cual es un proceso termodinámicamente favorable. Esta eliminación de poros es lo que llamamos densificación.

La fuerza impulsora del crecimiento de grano

Un material sinterizado se compone de muchos cristales individuales, o granos. La interfaz entre dos granos cualesquiera es un límite de grano, que es una región de mayor energía en comparación con la red cristalina perfecta dentro del grano.

El sistema puede reducir su energía total minimizando el área total de estos límites de grano. Esto se logra a medida que los granos más grandes crecen a expensas de los granos más pequeños, un proceso conocido como crecimiento de grano o engrosamiento.

Cómo el crecimiento de grano impide directamente la sinterización

El problema surge porque el mecanismo principal de densificación depende en gran medida de la presencia y ubicación de los límites de grano.

El papel crítico de los límites de grano

Los límites de grano actúan como "superautopistas" para la difusión de átomos. Para que un poro sea eliminado, los átomos deben moverse desde la superficie del límite de grano para llenar el espacio vacío del poro. Este proceso, la difusión en el límite de grano, es mucho más rápido que la difusión a través de la propia red cristalina.

Para una densificación eficiente, los poros deben permanecer unidos a los límites de grano.

La separación de poros de los límites

Durante el crecimiento de grano, los límites de grano migran. Si un límite se mueve demasiado rápido, puede separarse de un poro, dejando el poro atrapado dentro de un grano grande. Este evento se llama separación poro-límite.

La consecuencia de los poros atrapados

Una vez que un poro está aislado dentro de un grano, es extremadamente difícil de eliminar. La única forma de llenarlo es a través del proceso mucho más lento de difusión reticular.

En este punto, la velocidad de densificación disminuye drásticamente. Esta es la razón por la cual el crecimiento de grano incontrolado es el principal obstáculo para lograr la densidad teórica completa en muchos materiales.

Comprendiendo las compensaciones y las estrategias de control

Gestionar la competencia entre la densificación y el crecimiento de grano es la tarea central para optimizar cualquier proceso de sinterización.

El impacto de la temperatura

Las temperaturas más altas aceleran tanto la difusión atómica para la densificación como la migración del límite de grano para el crecimiento de grano. Sin embargo, a menudo afectan las dos velocidades de manera diferente.

Una estrategia común implica diseñar cuidadosamente un perfil de temperatura (por ejemplo, velocidad de calentamiento, temperatura de mantenimiento y duración) que maximice la velocidad de densificación en relación con la velocidad de crecimiento de grano.

El poder de los dopantes (inhibidores del crecimiento de grano)

Uno de los métodos más efectivos para controlar el crecimiento de grano es el uso de dopantes. Estas son pequeñas cantidades de un material secundario añadido al polvo primario.

Los átomos dopantes tienden a segregarse en los límites de grano. Esto crea un efecto de "arrastre de soluto", que efectivamente inmoviliza los límites y dificulta su migración. Al ralentizar el crecimiento de grano, los dopantes permiten que el proceso de densificación continúe hasta una etapa mucho más tardía, lo que permite la eliminación de más poros y el logro de densidades finales más altas.

Tomar la decisión correcta para su objetivo

La estrategia de sinterización ideal depende completamente de las propiedades deseadas del componente final. Su enfoque debe adaptarse para gestionar el equilibrio densificación-crecimiento de grano en consecuencia.

- Si su objetivo principal es lograr la máxima densidad: Su meta principal es suprimir el crecimiento prematuro de grano. Considere usar polvos iniciales más finos, explorar temperaturas de sinterización más bajas durante períodos más largos o introducir dopantes específicos que inhiban el crecimiento de grano.

- Si su objetivo principal es controlar el tamaño de grano final (para propiedades mecánicas u ópticas): Debe gestionar cuidadosamente todo el perfil de tiempo-temperatura. Técnicas avanzadas como la sinterización en dos etapas o el prensado en caliente pueden proporcionar un control más preciso sobre la microestructura final.

- Si su objetivo principal es el procesamiento rápido: Es posible que deba aceptar algún compromiso en la densidad o el tamaño de grano. Los métodos de alta velocidad como la Sinterización por Plasma de Chispas (SPS) pueden densificar materiales en minutos, a menudo limitando el tiempo disponible para que ocurra un crecimiento significativo de grano.

En última instancia, dominar la interacción entre el crecimiento de grano y la sinterización es la clave para diseñar materiales con microestructuras y propiedades precisamente adaptadas.

Tabla resumen:

| Aspecto | Impacto en la Sinterización | Conclusión clave |

|---|---|---|

| Densificación | Elimina poros, aumenta la densidad. | Impulsada por la reducción de la energía superficial. |

| Crecimiento de grano | Ralentiza/detiene la densificación al atrapar poros. | Impulsado por la reducción de la energía del límite de grano. |

| Separación poro-límite | Los poros quedan aislados, extremadamente difíciles de eliminar. | La principal consecuencia del crecimiento de grano incontrolado. |

| Estrategia de control | Uso de dopantes, perfiles de temperatura optimizados. | Suprimir el crecimiento de grano para permitir que la densificación continúe. |

Logre la densidad y el tamaño de grano precisos que su aplicación demanda. La competencia entre la sinterización y el crecimiento de grano es un desafío fundamental en el procesamiento de polvos. KINTEK se especializa en proporcionar el equipo de laboratorio, los consumibles y el soporte experto para ayudarle a dominar su proceso de sinterización. Ya sea que esté desarrollando cerámicas avanzadas o piezas metálicas de alto rendimiento, podemos ayudarle a optimizar sus parámetros para obtener resultados superiores. Contacte hoy mismo a nuestros expertos para discutir cómo podemos satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito de usar hornos de vacío a alta temperatura para el recocido de dióxido de titanio? Optimizar la Bioactividad

- ¿Qué significa el desaglomerado? Un paso crítico en la fabricación de metales y cerámicas

- ¿Qué es la pirólisis rápida de biomasa residual? Conversión de biomasa en bio-aceite en segundos

- ¿De qué depende la velocidad de calentamiento durante el tratamiento térmico? Evite el agrietamiento y la distorsión

- ¿Qué papel juega un horno de arco de vacío no consumible en la fusión de aleaciones de alta entropía CoCrFeNiZr0.3?

- ¿Cuáles son las ventajas de los procesos de tratamiento térmico? Explique. Mejora la resistencia y el rendimiento del material

- ¿Qué función crítica desempeña un horno de vacío en el posprocesamiento de electrodos? Garantiza la estabilidad y previene la oxidación

- ¿Qué es la tecnología de arco de plasma en la eliminación de residuos? Una guía para la conversión de residuos a alta temperatura