Sí, el hidrógeno se utiliza activamente en hornos industriales, pero su aplicación es altamente especializada y se rige por estrictos protocolos de seguridad. No es un simple sustituto directo de otros combustibles, sino que se emplea como gas de proceso en aplicaciones como la soldadura fuerte atmosférica y el tratamiento térmico de metales, donde sus propiedades químicas y térmicas únicas son fundamentales para lograr un resultado específico.

Si bien el hidrógeno ofrece potentes ventajas de proceso —a saber, un control rápido de la temperatura y la prevención de la oxidación del metal—, su uso se define fundamentalmente por la necesidad de gestionar riesgos de seguridad significativos y desafíos de compatibilidad de materiales mediante un diseño y operación especializados del horno.

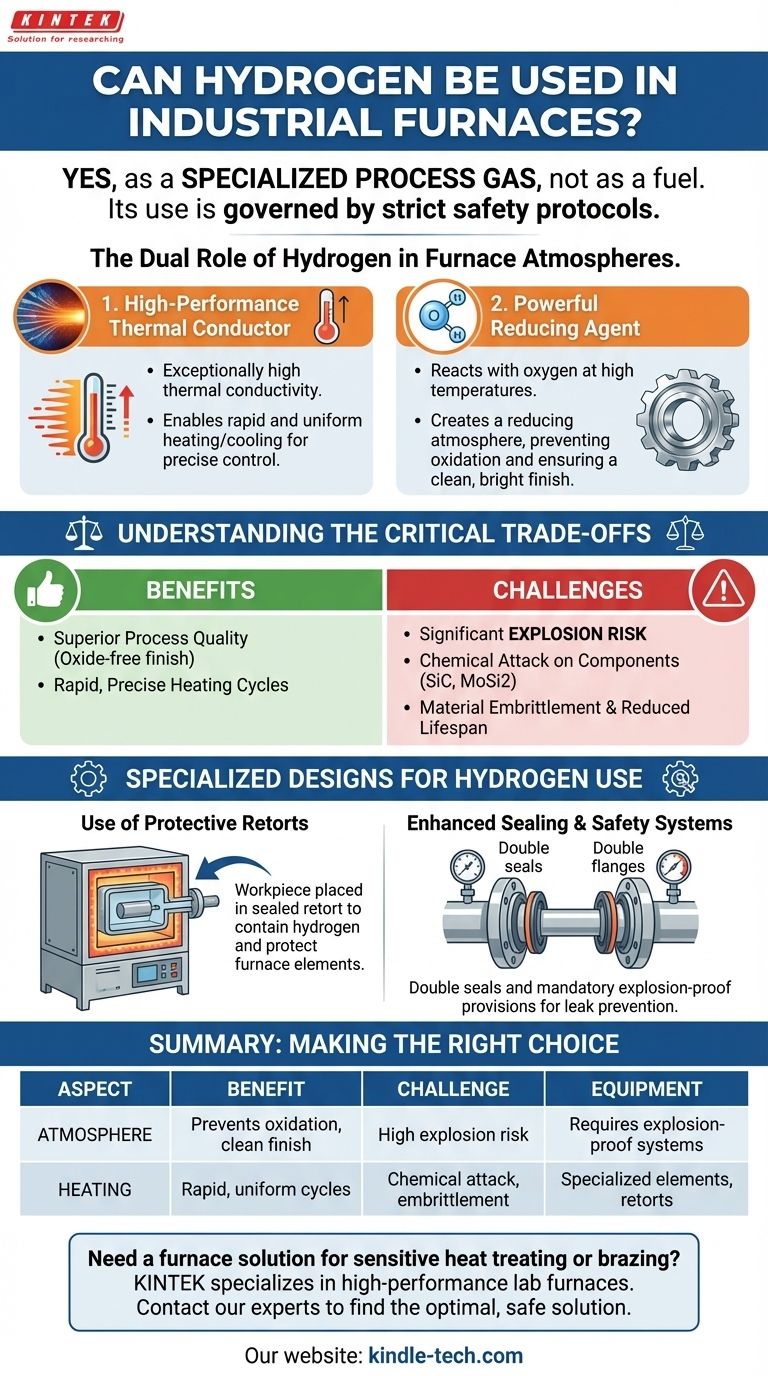

El doble papel del hidrógeno en las atmósferas de los hornos

El hidrógeno es valorado en los entornos de los hornos no como combustible principal, sino por su profundo impacto en el proceso y el producto. Cumple dos funciones distintas y críticas.

Como conductor térmico de alto rendimiento

El gas hidrógeno tiene una conductividad térmica excepcionalmente alta. Esta propiedad permite un calentamiento o enfriamiento muy rápido y uniforme de los materiales dentro del horno.

Esta rápida respuesta térmica es crucial en los procesos de tratamiento térmico donde el control preciso de los gradientes de temperatura y los tiempos de ciclo afecta directamente las propiedades metalúrgicas finales del componente.

Como potente agente reductor

A altas temperaturas, el hidrógeno reacciona fácilmente con el oxígeno. Este es un efecto muy deseable dentro de un horno, ya que consume cualquier oxígeno residual, creando lo que se conoce como una "atmósfera reductora".

Al eliminar el oxígeno, el hidrógeno previene eficazmente la formación de óxidos (óxido o cascarilla) en la superficie de las piezas metálicas. Esto asegura un acabado limpio y brillante, esencial para procesos como la soldadura fuerte, donde la calidad de la superficie es primordial.

Comprensión de las compensaciones críticas

Los beneficios del hidrógeno conllevan importantes desafíos operativos que no pueden ignorarse. La decisión de utilizarlo requiere una clara comprensión de los riesgos y los controles de ingeniería necesarios.

El riesgo inherente de explosión

El peligro más significativo es el riesgo de una explosión de hidrógeno. El gas hidrógeno es altamente inflamable y puede ser explosivo en un amplio rango de concentraciones en el aire.

Debido a esto, cualquier horno que utilice hidrógeno —o una mezcla de "gas de formación" que contenga hidrógeno— debe estar equipado con disposiciones de seguridad obligatorias a prueba de explosiones y software de control especializado para garantizar un funcionamiento seguro.

Ataque químico a los componentes del horno

El hidrógeno es químicamente reactivo, especialmente a las altas temperaturas que se encuentran en los hornos. Esta reactividad puede degradar el horno en sí.

Los elementos calefactores hechos de materiales comunes como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2) pueden ser atacados químicamente y dañados por una atmósfera de hidrógeno.

Fragilización del material y reducción de la vida útil

Incluso más allá del ataque químico directo, la presencia de hidrógeno puede hacer que los componentes, como las resistencias eléctricas, se vuelvan quebradizos con el tiempo.

Esta fragilización acorta significativamente la vida útil operativa de las piezas críticas del horno, lo que aumenta los requisitos de mantenimiento y los costos operativos.

Diseños especializados para el uso de hidrógeno

Los hornos estándar no son adecuados para atmósferas de hidrógeno. El equipo debe ser construido a propósito o modificado extensamente para manejar el gas de manera segura y efectiva.

Uso de retortas protectoras

Para proteger los componentes del horno, los hornos de hidrógeno de alta temperatura a menudo utilizan una cámara interna sellada llamada retorta.

La pieza de trabajo se coloca dentro de la retorta, que luego se llena con la atmósfera de hidrógeno. Esto contiene el gas peligroso y lo aísla de los elementos calefactores primarios y el aislamiento del horno, evitando daños.

Sistemas de sellado y seguridad mejorados

Los hornos diseñados para hidrógeno, especialmente los hornos de vacío, requieren medidas de seguridad mejoradas. Esto incluye características como sellos dobles en todas las bridas para evitar cualquier posible fuga del gas inflamable al entorno circundante.

Tomar la decisión correcta para su objetivo

Decidir si utilizar una atmósfera de hidrógeno depende totalmente de si sus beneficios específicos superan los considerables costos de seguridad y equipo.

- Si su enfoque principal es la calidad del proceso: El hidrógeno es una opción excepcional para lograr un acabado superficial sin óxido y permitir ciclos de calentamiento o enfriamiento rápidos y precisos para piezas metálicas sensibles.

- Si su enfoque principal es la simplicidad operativa y la seguridad: Los extensos controles de ingeniería, el equipo especializado y los problemas de degradación de materiales significan que el hidrógeno solo debe adoptarse si sus beneficios de proceso son absolutamente esenciales.

- Si su enfoque principal es la soldadura fuerte de gran volumen: Un horno de cinta continua con atmósfera de hidrógeno puede ser una solución económica para procesar grandes cantidades de piezas pequeñas donde se requiere una unión limpia y sin fundente.

En última instancia, integrar el hidrógeno en un proceso de horno es una decisión estratégica que equilibra claras ventajas metalúrgicas con una complejidad operativa e inversión significativas.

Tabla de resumen:

| Aspecto | Beneficio | Desafío |

|---|---|---|

| Atmósfera | Crea una potente atmósfera reductora, previniendo la oxidación. | Alto riesgo de explosión; requiere sistemas de seguridad a prueba de explosiones. |

| Calentamiento | La alta conductividad térmica permite un calentamiento/enfriamiento rápido y uniforme. | Puede atacar químicamente y volver quebradizos los elementos calefactores estándar. |

| Equipo | Esencial para lograr acabados limpios y brillantes en la soldadura fuerte. | Requiere un diseño de horno especializado (p. ej., retortas, sellos dobles). |

¿Necesita una solución de horno para tratamiento térmico sensible o soldadura fuerte?

Las atmósferas de hidrógeno ofrecen resultados superiores, pero exigen ingeniería experta. KINTEK se especializa en hornos de laboratorio de alto rendimiento y sistemas de procesamiento térmico. Nuestro equipo puede ayudarle a determinar si un horno compatible con hidrógeno es adecuado para su aplicación y proporcionarle el equipo seguro y confiable que necesita.

Contacte a nuestros expertos hoy mismo para discutir sus objetivos específicos de procesamiento de metales y encontrar la solución de horno óptima para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué el argón es mejor que el nitrógeno para atmósferas inertes? Asegure Reactividad y Estabilidad Absolutas

- ¿Por qué se utiliza una atmósfera protectora de argón para la síntesis de nitinol poroso? Garantizar la pureza y la biocompatibilidad

- ¿Cuál es la aplicación específica de un horno de resistencia atmosférica? Pruebas de durabilidad a la oxidación de ZrB2–SiC–TaC

- ¿Cómo prevenir los óxidos durante la soldadura fuerte? Métodos clave para uniones sin óxido

- ¿Cuál es el papel clave de un horno de atmósfera de alta temperatura en la evaluación de la oxidación? Evaluar la durabilidad de las superaleaciones

- ¿Qué papel juega un horno de atmósfera controlada en PIP? Lograr pirólisis de cerámica de alta resistencia

- ¿Por qué es necesario un horno mufla de grado industrial con protección de nitrógeno para la modificación superficial de aleaciones de cobalto-cromo (CoCr)?

- ¿Por qué es necesario un ambiente de Argón (Ar) puro durante el proceso de boronización? Proteja su acero contra la oxidación