Sí, no solo se puede soldar fuerte al vacío, sino que es un método altamente avanzado y preciso para crear uniones excepcionalmente fuertes y limpias. Este proceso, conocido como soldadura fuerte al vacío, utiliza un horno especializado para eliminar el oxígeno y otros gases reactivos del ambiente. Al eliminar la atmósfera, el proceso previene la oxidación durante el calentamiento y elimina la necesidad de fundentes químicos.

La soldadura fuerte al vacío es una elección estratégica para aplicaciones de alto rendimiento donde la integridad y la limpieza de la unión no son negociables. Aprovecha el vacío para crear un ambiente prístino, produciendo uniones sin fundente que a menudo son más fuertes y fiables que las realizadas por otros métodos.

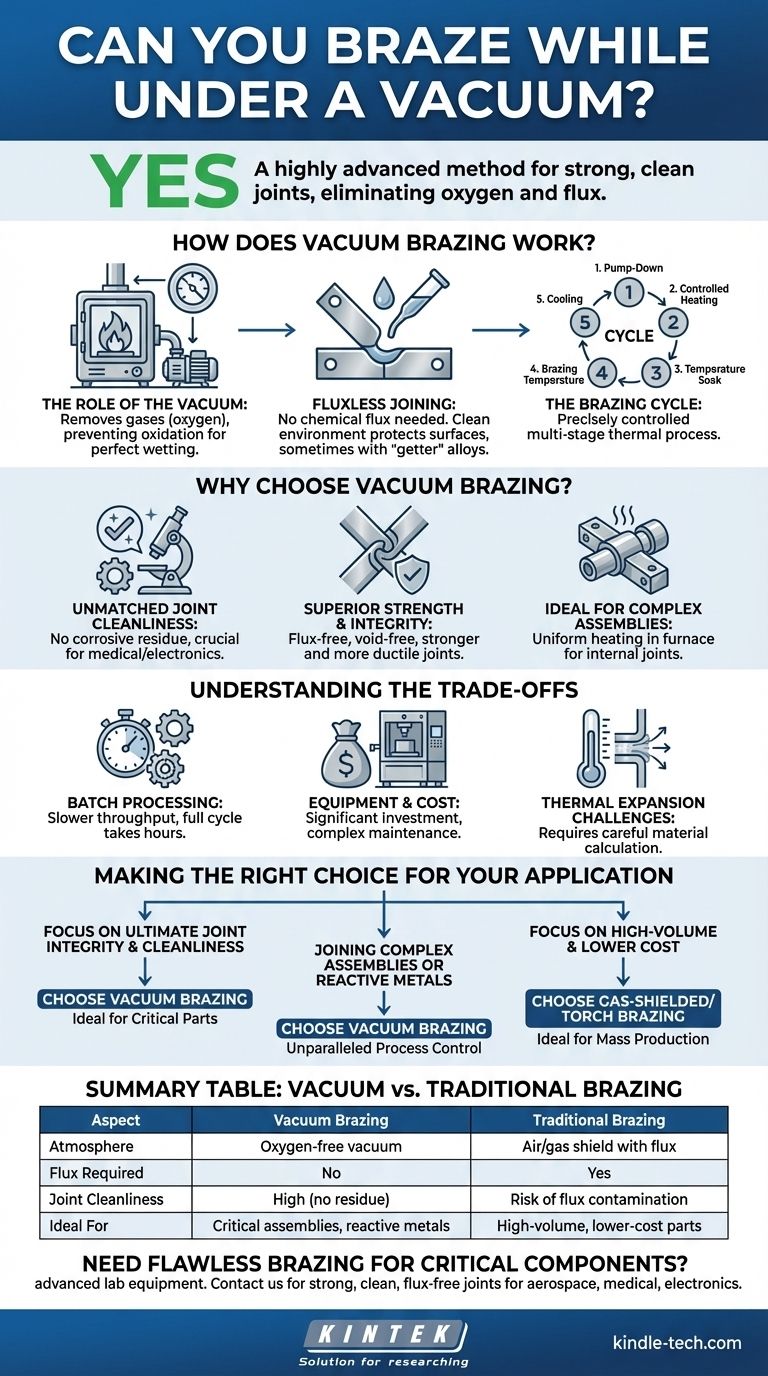

¿Cómo funciona la soldadura fuerte al vacío?

La soldadura fuerte al vacío es un proceso térmicamente controlado que se basa en el ambiente dentro de un horno para realizar el trabajo que los fundentes y los sopletes harían en un entorno convencional.

El papel del vacío

La función principal del vacío es eliminar los gases atmosféricos, especialmente el oxígeno, de la cámara de soldadura. Cuando los metales se calientan, reaccionan rápidamente con el oxígeno para formar óxidos en la superficie. Estas capas de óxido impiden que el metal de aportación fundido humedezca y se una a los materiales base, lo que lleva a una unión débil o fallida.

Al evacuar el horno, todo este proceso de oxidación se elimina virtualmente.

Unión sin fundente

En la soldadura fuerte tradicional, se aplica un fundente químico a la unión para disolver los óxidos y proteger las superficies durante el calentamiento. Una ventaja importante de la soldadura fuerte al vacío es que no se requiere fundente.

El ambiente limpio e inerte del vacío cumple la función protectora. Algunas aleaciones de relleno utilizadas en la soldadura fuerte al vacío también contienen oligoelementos como el magnesio, que actúan como un "captador", uniéndose a cualquier molécula de oxígeno residual para asegurar una superficie perfectamente limpia.

El ciclo de soldadura fuerte

Un ciclo típico de soldadura fuerte al vacío es un proceso cuidadosamente controlado y de varias etapas:

- Evacuación: El horno se sella y el aire se evacua a un nivel de vacío específico.

- Calentamiento controlado: El conjunto se calienta a una velocidad controlada utilizando radiación térmica, ya que la convección y la conducción no son efectivas en el vacío.

- Mantenimiento de la temperatura: Las piezas se mantienen a una temperatura intermedia para asegurar que todo el conjunto alcance una temperatura uniforme, lo cual es crítico para geometrías complejas.

- Temperatura de soldadura fuerte: La temperatura se eleva hasta el punto de fusión del metal de aportación, permitiendo que fluya hacia la unión por acción capilar.

- Enfriamiento: El conjunto se enfría de manera controlada para completar el proceso.

¿Por qué elegir la soldadura fuerte al vacío?

Aunque es más compleja que otros métodos, la soldadura fuerte al vacío ofrece ventajas distintivas que la hacen esencial para aplicaciones críticas.

Limpieza inigualable de las uniones

La eliminación del fundente significa que no quedan residuos corrosivos en la pieza después de la soldadura fuerte. Esto es crítico para componentes utilizados en dispositivos médicos, electrónica y aeroespacial, donde la limpieza posterior a la soldadura puede ser difícil y cualquier residuo restante podría causar fallas.

Resistencia e integridad superiores

Debido a que no hay fundente, no hay riesgo de que el fundente quede atrapado dentro de la unión. Las inclusiones de fundente crean huecos que debilitan la unión. Las uniones soldadas al vacío son consistentemente más fuertes, más dúctiles y menos propensas a fallar.

Ideal para conjuntos complejos

Calentar un conjunto completo de manera uniforme dentro de un horno asegura que todas las uniones, incluso las de áreas internas de difícil acceso, alcancen la temperatura correcta simultáneamente. Esto es algo casi imposible de lograr con una fuente de calor localizada como un soplete.

Comprender las compensaciones

La soldadura fuerte al vacío es una técnica poderosa, pero no es la solución adecuada para todas las situaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Procesamiento por lotes vs. flujo continuo

La soldadura fuerte al vacío es un proceso por lotes. Un ciclo completo puede tardar varias horas por carga de horno, lo que limita el rendimiento. En contraste, métodos como la soldadura fuerte con protección de gas pueden operar continuamente, lo que los hace más adecuados para la fabricación de alto volumen donde la velocidad es una prioridad.

Equipo y costo

Un horno de vacío representa una inversión de capital significativa. La maquinaria es compleja y requiere mantenimiento y operación especializados, lo que hace que la barrera de entrada sea mucho mayor que para los métodos de soldadura fuerte convencionales.

Desafíos de expansión térmica

Debido a que todo el conjunto se calienta y enfría, las diferencias en el coeficiente de expansión térmica entre materiales disímiles deben calcularse cuidadosamente. El espacio de la unión que es perfecto a temperatura ambiente podría cerrarse o volverse demasiado ancho a la temperatura de soldadura fuerte, comprometiendo la unión.

Tomar la decisión correcta para su aplicación

La elección del método de soldadura fuerte depende completamente de los requisitos del producto final.

- Si su objetivo principal es la máxima integridad y limpieza de la unión para piezas críticas: La soldadura fuerte al vacío es la opción superior, ya que elimina el fundente, previene la oxidación y produce uniones sin huecos.

- Si su objetivo principal es la producción de alto volumen y un costo menor: Un proceso continuo como la soldadura fuerte con protección de gas o con soplete puede ser más adecuado para sus objetivos económicos y de rendimiento.

- Si está uniendo conjuntos complejos o metales reactivos como el titanio: El calentamiento uniforme y la atmósfera controlada de un horno de vacío ofrecen ventajas y control de proceso inigualables.

En última instancia, elegir la soldadura fuerte al vacío es una inversión en un proceso que ofrece una calidad y fiabilidad excepcionales donde el rendimiento no puede verse comprometido.

Tabla resumen:

| Aspecto | Soldadura Fuerte al Vacío | Soldadura Fuerte Tradicional |

|---|---|---|

| Atmósfera | Vacío sin oxígeno | Aire o protección de gas con fundente |

| Fundente Requerido | No | Sí |

| Limpieza de la Unión | Alta (sin residuos) | Riesgo de contaminación por fundente |

| Ideal Para | Conjuntos críticos, metales reactivos | Piezas de alto volumen y menor costo |

¿Necesita una soldadura fuerte impecable para componentes críticos? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de soldadura fuerte al vacío adaptadas para las industrias aeroespacial, médica y electrónica. Nuestra experiencia garantiza uniones fuertes y limpias sin fundente, perfectas para aplicaciones de alto rendimiento. ¡Contáctenos hoy para discutir cómo podemos mejorar su proceso de soldadura fuerte!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo