En resumen, sí, se puede tratar térmicamente una pieza metálica más de una vez. Es un procedimiento común y necesario en metalurgia para corregir errores, alterar la función de una pieza o restaurar propiedades después de procesos de fabricación como la soldadura. Sin embargo, cada ciclo de calor es un evento significativo en la vida del metal y debe abordarse con una clara comprensión del material y del objetivo.

El retratamiento térmico no se trata simplemente de repetir un paso; es un proceso deliberado de primero borrar el estado estructural previo del metal y luego crear uno nuevo. El éxito depende de una comprensión precisa de la historia del material, ya que cada ciclo introduce riesgos como la distorsión y la degradación del material.

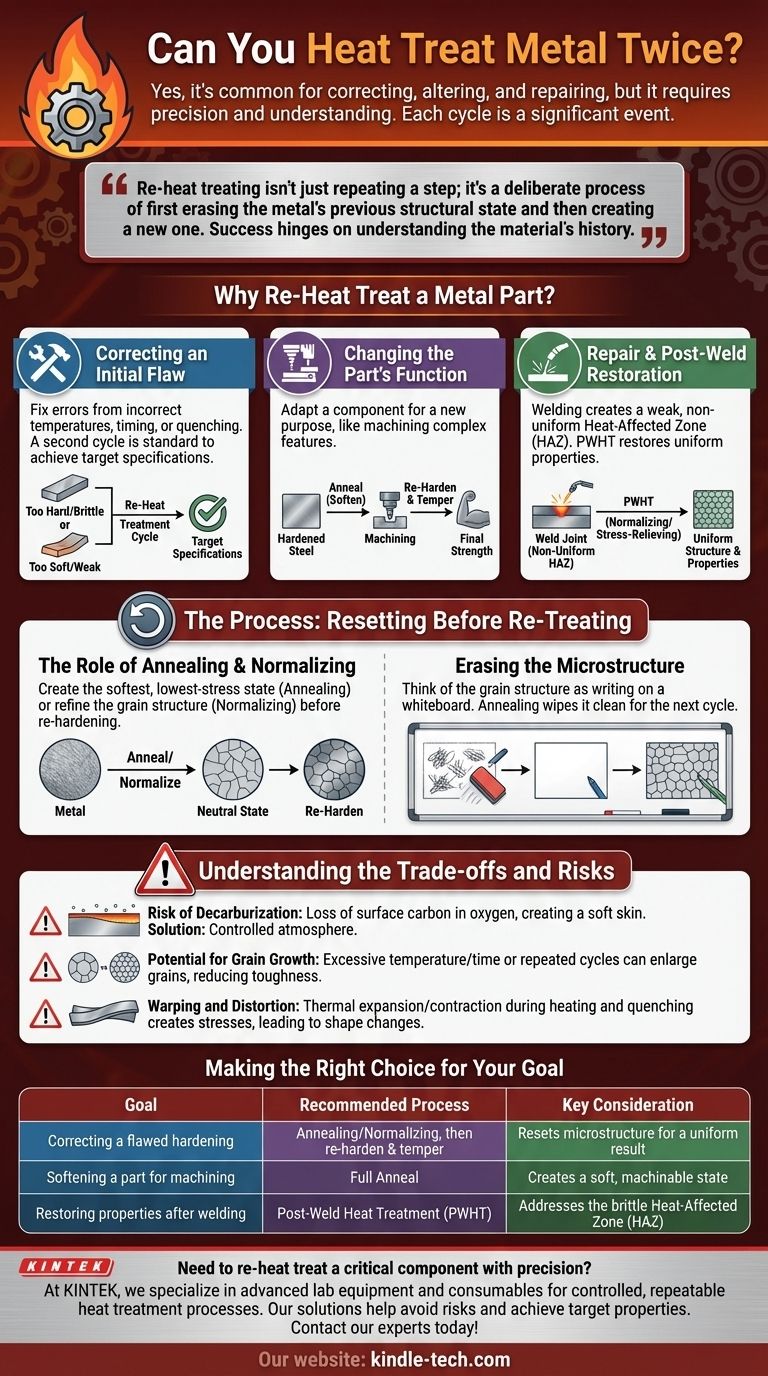

¿Por qué volver a tratar térmicamente una pieza metálica?

El retratamiento térmico no es una ocurrencia tardía, sino un proceso metalúrgico planificado impulsado por necesidades específicas. Es una herramienta poderosa para rectificar problemas o adaptar un componente para un nuevo propósito.

Corrección de un defecto inicial

Una pieza puede salir de su primer tratamiento térmico demasiado dura y quebradiza, o demasiado blanda y débil. Esto puede deberse a temperaturas, tiempos o métodos de enfriamiento incorrectos. Un segundo ciclo de tratamiento térmico es la forma estándar de corregir esto y alcanzar las especificaciones objetivo.

Cambio de la función de la pieza

Imagine que tiene un bloque de acero endurecido al que ahora necesita mecanizarle características complejas. En su estado duro, sería extremadamente difícil y costoso de mecanizar. La solución es recocerlo (un tipo de tratamiento térmico) para ablandarlo, realizar el mecanizado y luego volver a endurecerlo y templarlo a la resistencia final requerida.

Reparación y restauración post-soldadura

La soldadura introduce un calor intenso y localizado que altera drásticamente la microestructura del metal en la zona afectada por el calor (ZAC) alrededor de la soldadura. Esta área se convierte en un mosaico de diferentes propiedades —algunas quebradizas, otras blandas— creando un punto débil importante. A menudo se requiere un ciclo de tratamiento térmico post-soldadura (PWHT), como la normalización o el alivio de tensiones, para refinar la estructura del grano y restaurar propiedades mecánicas uniformes en toda la pieza.

El proceso: reinicio antes del retratamiento

No se puede simplemente "añadir" más dureza o "rellenar" un tratamiento térmico previo. Para obtener un resultado predecible y uniforme, primero se debe restablecer la estructura cristalina interna del metal a un estado neutro y predecible.

El papel del recocido y la normalización

Antes de volver a endurecer una pieza, casi siempre se debe realizar un ciclo preliminar como el recocido o la normalización. El recocido calienta el metal y lo enfría muy lentamente, creando el estado más blando y con menos tensiones posible. La normalización utiliza un proceso de enfriamiento al aire ligeramente más rápido que también borra los efectos de endurecimiento previos y refina la estructura del grano.

Borrado de la microestructura

Piense en la estructura interna del grano del metal como si fuera una escritura en una pizarra. El primer tratamiento térmico es el mensaje inicial. Para escribir algo nuevo, no se escribe simplemente sobre el texto antiguo; se debe limpiar la pizarra. El recocido es el acto de limpiar la pizarra, creando un lienzo en blanco uniforme para el siguiente ciclo de endurecimiento y templado.

Comprensión de las compensaciones y los riesgos

Si bien el retratamiento térmico es efectivo, no está exento de riesgos. Cada ciclo térmico es una oportunidad para que las cosas salgan mal.

Riesgo de descarburación

Para los aceros al carbono, calentar el material en presencia de oxígeno puede hacer que el carbono se difunda fuera de la superficie. Esta descarburación deja una capa blanda y baja en carbono en la pieza, que no se endurecerá correctamente. Este riesgo aumenta con cada ciclo de calor y puede mitigarse utilizando una atmósfera de horno controlada y libre de oxígeno.

Potencial de crecimiento de grano

Mantener un metal a altas temperaturas durante demasiado tiempo o ciclarlo repetidamente puede hacer que sus cristales internos (granos) crezcan más. El crecimiento excesivo del grano puede reducir significativamente la tenacidad del metal y hacerlo más propenso a la fractura. El control preciso de la temperatura y el tiempo es fundamental para evitar esto.

Alabeo y distorsión

Cada vez que una pieza se calienta y se enfría rápidamente (temple), experimenta expansión y contracción térmica, creando tensiones internas. Cada ciclo es otra oportunidad para que estas tensiones hagan que la pieza se alabee, tuerza o distorsione, especialmente en componentes con geometrías complejas o secciones delgadas.

Tomar la decisión correcta para su objetivo

Su enfoque para el retratamiento térmico debe estar dictado íntegramente por su objetivo. No existe un proceso único para todos.

- Si su objetivo principal es corregir un endurecimiento defectuoso: Su primer paso debe ser un ciclo completo de recocido o normalización para restablecer el material antes de intentar nuevamente el proceso de endurecimiento y templado.

- Si su objetivo principal es modificar una pieza para el mecanizado: Un recocido completo es el proceso correcto para ablandar el metal, seguido de un ciclo completo de re-endurecimiento y templado una vez finalizado el mecanizado.

- Si su objetivo principal es reparar una pieza soldada: Un tratamiento térmico post-soldadura (PWHT), que a menudo implica normalización o alivio de tensiones, es esencial para restaurar propiedades mecánicas uniformes en toda la pieza y la zona de soldadura.

Comprender el tratamiento térmico como un proceso repetible y deliberado lo transforma de un paso final en una herramienta versátil para lograr propiedades de material precisas.

Tabla resumen:

| Objetivo | Proceso recomendado | Consideración clave |

|---|---|---|

| Corrección de un endurecimiento defectuoso | Recocido/Normalización, luego re-endurecer y templar | Restablece la microestructura para un resultado uniforme |

| Ablandamiento de una pieza para mecanizado | Recocido completo | Crea un estado blando y mecanizable |

| Restauración de propiedades después de la soldadura | Tratamiento térmico post-soldadura (PWHT) | Aborda la Zona Afectada por el Calor (ZAC) quebradiza |

¿Necesita volver a tratar térmicamente un componente crítico con precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles necesarios para procesos de tratamiento térmico controlados y repetibles. Nuestra experiencia le ayuda a evitar riesgos como la descarburación y la distorsión, asegurando que sus piezas metálicas alcancen sus propiedades objetivo, ya sea para corrección, adaptación o reparación. Deje que nuestras soluciones apoyen el éxito de su laboratorio.

¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales