Sí, absolutamente se puede "sobrecalentar" un metal. El término no se refiere a un único error, sino a una serie de fallos donde se aplica calor o tiempo excesivo durante el proceso. Estos errores degradan la integridad estructural del metal, lo que resulta en consecuencias como fragilidad extrema, blandura o una superficie arruinada, haciendo que la pieza a menudo quede inutilizable.

El tratamiento térmico es una receta precisa donde la temperatura, el tiempo y la velocidad de enfriamiento son los ingredientes clave. "Excederse" en cualquiera de ellos —calentar demasiado, mantener el tiempo demasiado largo, o incluso revenir a una temperatura demasiado alta— interrumpe la estructura cristalina cuidadosamente controlada, comprometiendo las propiedades mismas que se pretende lograr.

Lo que realmente significa "Sobrecalentar"

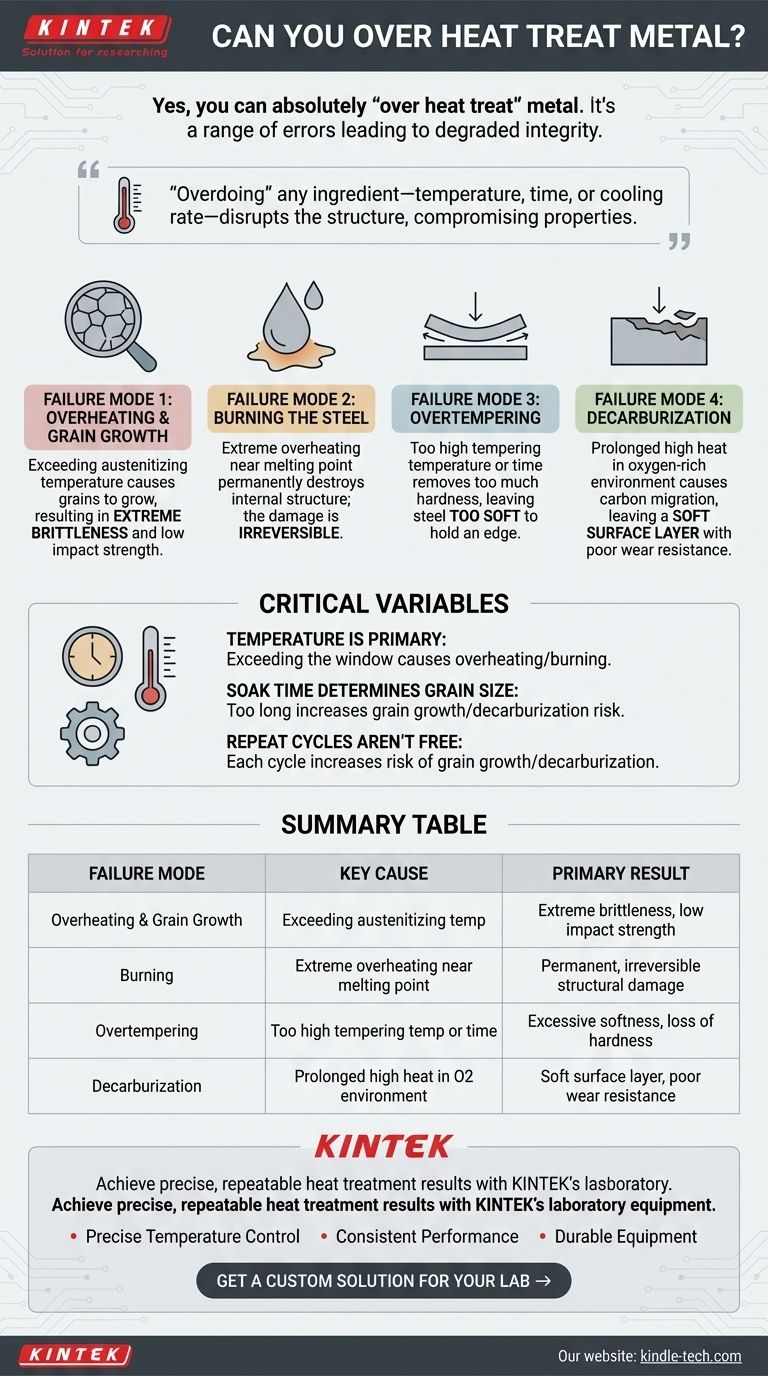

La frase "sobrecalentado" es un término general para varios modos de fallo distintos. Comprender cuál ocurrió es clave para diagnosticar y prevenir el problema.

Modo de Fallo 1: Sobrecalentamiento y Crecimiento de Grano

Durante la fase de endurecimiento, el acero se calienta a una temperatura crítica (la temperatura de austenización) para transformar su estructura cristalina interna. Si se excede significativamente esta temperatura, los "granos" microscópicos del acero comienzan a crecer y volverse más gruesos.

Los granos finos y pequeños crean un material resistente y fuerte. Los granos grandes y gruesos crean caminos para que las grietas viajen fácilmente, lo que resulta en una fragilidad extrema y baja resistencia al impacto. Una pieza que ha sufrido crecimiento de grano puede ser muy dura, pero se romperá como vidrio bajo tensión.

Modo de Fallo 2: Quemado del Acero

Esta es la forma más extrema de sobrecalentamiento. Si la temperatura sube demasiado, acercándose al punto de fusión del metal, los límites entre los granos pueden comenzar a fundirse y oxidarse.

Este daño es permanente e irreversible. La estructura interna del acero se destruye fundamentalmente y no se puede recuperar mediante ciclos de tratamiento térmico posteriores. El metal es chatarra.

Modo de Fallo 3: Sobrerevenido (Overtempering)

Después de que una pieza de acero se endurece (se templa), es extremadamente dura pero también muy frágil. El revenido es un proceso de calentamiento posterior a menor temperatura diseñado para reducir esa fragilidad y aumentar la tenacidad.

El sobrerevenido ocurre cuando se utiliza una temperatura demasiado alta para el paso de revenido o se mantiene a esa temperatura durante demasiado tiempo. Este proceso elimina demasiada dureza, dejando el acero demasiado blando para mantener un filo o resistir el desgaste.

Modo de Fallo 4: Descarburación

Este fallo es una función tanto del tiempo como de la atmósfera. Cuando el acero se mantiene a altas temperaturas durante períodos prolongados en un ambiente rico en oxígeno, los átomos de carbono pueden migrar fuera de la superficie.

Esto deja una "piel" blanda y baja en carbono en la pieza. Un filo de cuchilla descarburado nunca mantendrá su filo, y una superficie de rodamiento con una capa descarburada se desgastará casi instantáneamente.

Comprensión de las Compensaciones y Variables Críticas

Evitar estos fallos requiere un control preciso de las variables centrales del tratamiento térmico. Pequeñas desviaciones pueden tener consecuencias importantes.

La Temperatura es el Factor Principal

Para cualquier aleación de acero dada, existe una ventana de temperatura específica y a menudo estrecha para el endurecimiento. Exceder esta ventana es la causa directa del sobrecalentamiento, el crecimiento de grano y el quemado. Usar un termómetro calibrado o un controlador de temperatura es innegociable para obtener resultados consistentes.

El Tiempo de Mantenimiento Determina el Tamaño del Grano

El tiempo de mantenimiento (soak time) es la duración durante la cual se mantiene una pieza a la temperatura objetivo. Incluso si la temperatura es correcta, mantenerla demasiado tiempo provocará el crecimiento del grano y aumentará el riesgo de descarburación. El objetivo es mantenerlo solo el tiempo suficiente para que toda la sección transversal alcance una temperatura uniforme y complete su transformación, pero no más.

Los Ciclos Repetidos No Son un Pase Libre

Si bien a veces es posible corregir un error mediante un retratamiento térmico (por ejemplo, volver a endurecer una pieza sobrerevenida), cada ciclo de calentamiento conlleva un riesgo. Cada ciclo es otra oportunidad para que ocurra el crecimiento de grano o la descarburación si no se realiza con precisión. No es un proceso que se pueda repetir indefinidamente sin consecuencias.

Cómo Aplicar Esto a Su Proyecto

Su objetivo determina qué variables debe vigilar más de cerca. Utilice este marco para guiar su proceso.

- Si su enfoque principal es la máxima dureza para la resistencia al desgaste: Priorice una temperatura de austenización precisa y un temple rápido y efectivo; el sobrecalentamiento solo hará que el acero sea más frágil, no más duro.

- Si su enfoque principal es la tenacidad y la resistencia al impacto: Evite el crecimiento de grano a toda costa no excediendo nunca la temperatura recomendada y minimizando su tiempo de mantenimiento.

- Si sospecha que ha cometido un error: Primero diagnostique el fallo: ¿está la pieza demasiado frágil (probablemente sobrecalentada) o demasiado blanda (probablemente sobrerevenida o descarburada)? Esto le indica qué paso de la receta salió mal.

- Si busca un equilibrio específico de propiedades: Siga exactamente la hoja de datos de tratamiento térmico del fabricante de la aleación, ya que es la "receta" diseñada para lograr ese equilibrio.

Comprender estos modos de fallo transforma el tratamiento térmico de un riesgo a un proceso confiable y controlable.

Tabla Resumen:

| Modo de Fallo | Causa Principal | Resultado Principal |

|---|---|---|

| Sobrecalentamiento y Crecimiento de Grano | Exceder la temperatura de austenización | Fragilidad extrema, baja resistencia al impacto |

| Quemado | Sobrecalentamiento extremo cerca del punto de fusión | Daño estructural permanente e irreversible |

| Sobrerevenido | Temperatura o tiempo de revenido demasiado altos | Blandura excesiva, pérdida de dureza |

| Descarburación | Calor alto prolongado en ambiente rico en oxígeno | Capa superficial blanda, mala resistencia al desgaste |

Logre resultados de tratamiento térmico precisos y repetibles con el equipo de laboratorio de KINTEK.

Ya sea que trabaje en I+D, control de calidad o producción, nuestros hornos, controladores de temperatura y consumibles proporcionan la precisión y fiabilidad necesarias para evitar el sobrecalentamiento, el crecimiento de grano y la descarburación.

Damos servicio a laboratorios y fabricantes que exigen:

- Control de Temperatura Preciso: Elimine el riesgo de sobrecalentamiento y quemado.

- Rendimiento Consistente: Asegure resultados uniformes lote tras lote.

- Equipo Duradero: Construido para los rigores del tratamiento térmico diario de metales.

Contáctenos hoy para discutir su aplicación específica y permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para sus necesidades.

Obtenga una Solución Personalizada para Su Laboratorio →

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables