Sí, se puede rayar un recubrimiento PVD, pero es excepcionalmente difícil. Aunque no es invencible, la Deposición Física de Vapor (PVD) crea un acabado superficial que está unido molecularmente al metal base y posee una dureza extrema. Esto lo hace mucho más resistente a los arañazos y al desgaste que los recubrimientos tradicionales, la pintura o el recubrimiento en polvo.

La verdadera durabilidad de un recubrimiento PVD es una función de dos factores: la dureza del recubrimiento en sí y la resistencia del metal subyacente al que se aplica. Pensar en ello como un sistema completo es clave para comprender sus límites.

¿Qué hace que el PVD sea resistente a los arañazos?

La notable durabilidad del PVD proviene de la naturaleza del propio proceso de aplicación. No es simplemente una capa de pintura; es un acabado avanzado integrado con el material.

Una cuestión de dureza

En esencia, un arañazo se crea cuando un objeto es significativamente más duro que otro. Los recubrimientos PVD son excepcionalmente duros, a menudo más duros que las herramientas de acero o los materiales abrasivos comunes que se encuentran en la vida diaria.

Esta dureza inherente es la principal defensa del recubrimiento contra los arañazos finos y las rozaduras que rápidamente estropearían un acabado inferior.

El enlace molecular

A diferencia del chapado, que se asienta sobre un material, el PVD está unido molecularmente al sustrato en un entorno de alto vacío. El material del recubrimiento se convierte en una parte integral de la superficie.

Esto evita el astillado y el descascarillado que se observan comúnmente en los acabados chapados o pintados, ya que no hay una línea divisoria clara por la que el daño pueda propagarse.

El papel del sustrato

El material debajo del recubrimiento PVD, conocido como sustrato, es un factor crítico y a menudo pasado por alto. La referencia a que las propiedades del recubrimiento están "determinadas por el sustrato subyacente" es el concepto más importante a comprender.

Un recubrimiento PVD duro sobre un metal blando puede verse comprometido si el propio metal base se abolla o deforma.

Cómo fallan realmente los recubrimientos PVD

Aunque es muy resistente, el PVD no es indestructible. Comprender sus modos de fallo ayuda a establecer expectativas realistas sobre su longevidad en diferentes condiciones.

Arañazos abrasivos

Para crear un arañazo clásico, se necesita un material que sea más duro que el recubrimiento PVD. Esto es raro en el uso normal, pero posible. Materiales como el diamante, el cristal de zafiro o incluso la cerámica gruesa pueden ser lo suficientemente duros como para rayar visiblemente una superficie PVD. La arena o las partículas de granito también pueden causar abrasión con el tiempo.

Impacto y deformación

Esta es la causa más común de daño visible. Imagine una fina capa de hielo duro sobre barro blando. Si presiona el hielo, no se rayará, pero se agrietará y romperá porque el barro de abajo cede.

De manera similar, si un objeto recubierto de PVD se cae o golpea, el sustrato más blando (como el acero inoxidable) puede abollarse. Esta deformación del metal base puede hacer que la fina y rígida capa de PVD se agriete o se astille en el punto de impacto.

Desgaste gradual

En puntos de muy alto contacto, como los bordes afilados de un cierre de reloj o la punta de una herramienta, millones de abrasiones microscópicas a lo largo de muchos años pueden acabar desgastando el acabado. Esto suele aparecer como un ligero bruñido o desvanecimiento del color en lugar de un arañazo distinto.

Comprender las compensaciones

El PVD ofrece un rendimiento increíble, pero es esencial reconocer sus limitaciones para tomar una decisión informada.

No todos los PVD son iguales

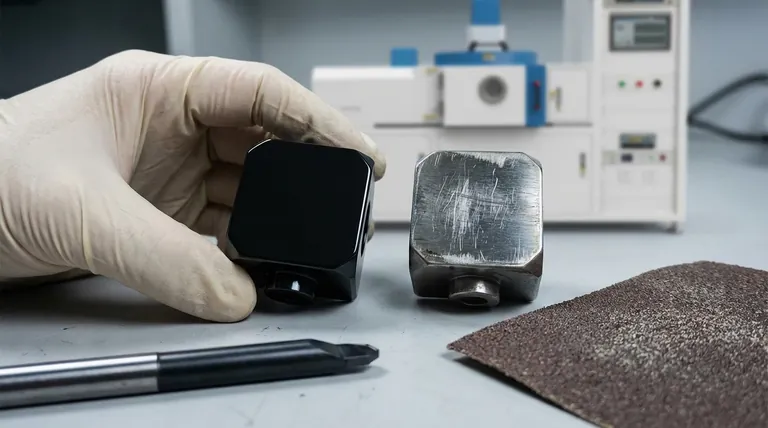

"PVD" es un proceso, no un solo material. Diferentes compuestos de recubrimiento como el nitruro de titanio (TiN, a menudo de color dorado) o el carbono tipo diamante (DLC, a menudo negro) tienen diferentes niveles de dureza y lubricidad. El DLC se considera generalmente una de las opciones más duras y duraderas.

El sustrato es crucial

Un acabado PVD sobre acero para herramientas endurecido será mucho más duradero en la práctica que el mismo recubrimiento aplicado a aluminio o latón más blandos. El sustrato más fuerte proporciona el soporte necesario para evitar abolladuras y deformaciones, protegiendo así la capa de PVD.

Los arañazos son permanentes

Quizás la compensación más significativa es que no se puede "pulir" un arañazo en un recubrimiento PVD. Si el recubrimiento se rompe, la única forma de repararlo es decapar todo el objeto y volver a recubrirlo profesionalmente, lo que a menudo es poco práctico o imposible.

Tomar la decisión correcta para su objetivo

Su satisfacción con un producto recubierto de PVD depende enteramente de alinear sus capacidades con el uso previsto.

- Si su enfoque principal es la durabilidad para el uso diario (por ejemplo, un reloj, un grifo o una herramienta): Priorice un acabado PVD sobre un sustrato duro como acero inoxidable o titanio.

- Si su enfoque principal es el atractivo estético en un artículo de bajo contacto: El material del sustrato es menos crítico, ya que el riesgo de impacto significativo es bajo.

- Si le preocupa el posible daño: Acepte que, si bien el PVD es el líder del mercado en resiliencia, un arañazo profundo es permanente y no se puede pulir.

Al comprender el PVD como un sistema completo de recubrimiento y sustrato, puede juzgar con precisión su durabilidad para sus necesidades específicas.

Tabla resumen:

| Factor | Impacto en la resistencia a los arañazos |

|---|---|

| Dureza del recubrimiento | La alta dureza (por ejemplo, DLC) resiste la abrasión de la mayoría de los materiales. |

| Enlace molecular | Un fuerte enlace con el sustrato evita el astillado y el descascarillado. |

| Resistencia del sustrato | Un metal subyacente duro (por ejemplo, acero) soporta el recubrimiento contra impactos. |

| Amenazas comunes | El diamante, el zafiro o los impactos que deforman el sustrato pueden causar daños. |

¿Necesita un acabado duradero y resistente a los arañazos para su equipo o componentes de laboratorio? KINTEK se especializa en soluciones de recubrimiento avanzadas, incluido el PVD, para proteger sus herramientas y consumibles de laboratorio del desgaste diario. Nuestra experiencia garantiza un recubrimiento duro y unido molecularmente que prolonga la vida útil de su equipo. Contacte hoy mismo a nuestros expertos para discutir cómo podemos mejorar el rendimiento y la durabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares