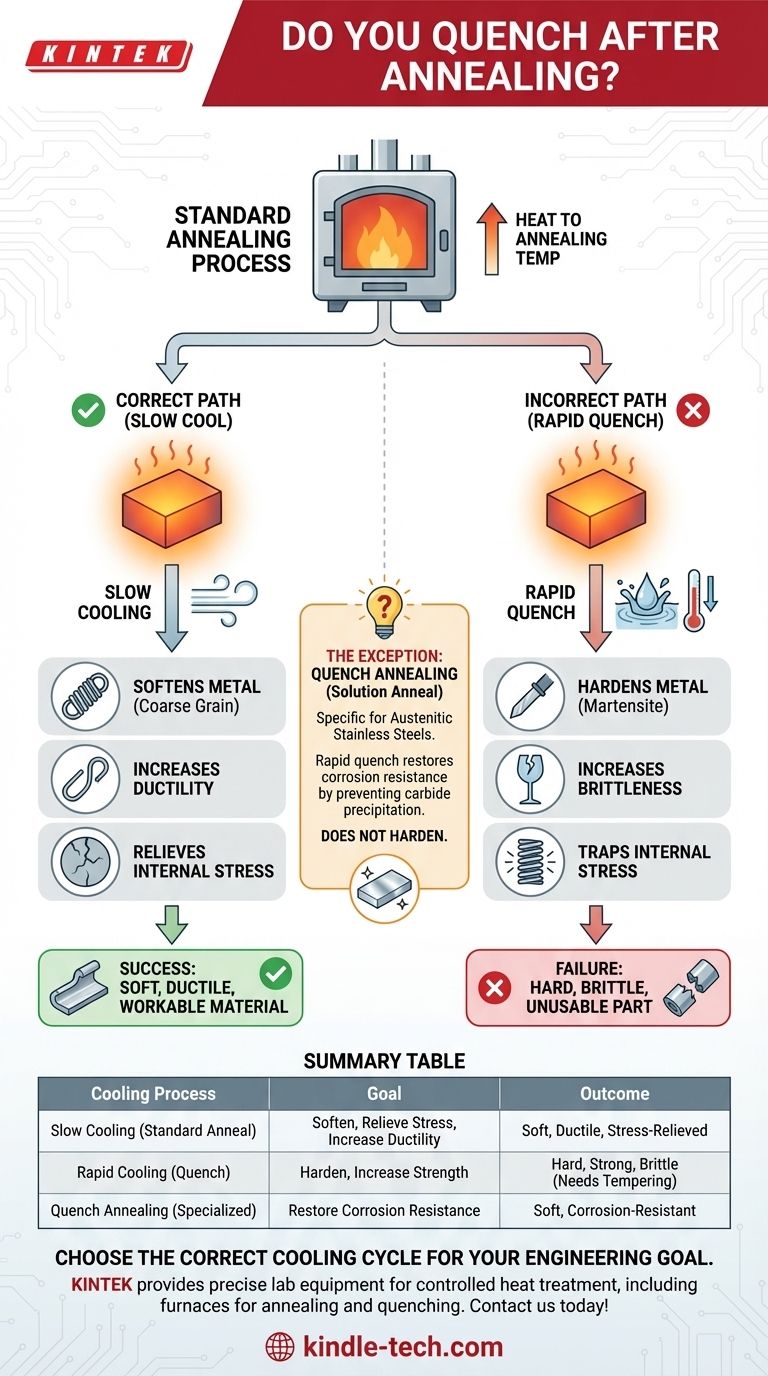

En casi todos los casos, no se realiza un temple después del recocido. El recocido estándar, por definición, requiere un proceso de enfriamiento lento y controlado para lograr los resultados previstos. El temple, que es un enfriamiento rápido, contrarrestaría fundamentalmente todo el propósito del tratamiento térmico, dando como resultado un material con propiedades opuestas a las deseadas de un recocido.

La característica definitoria de un proceso de recocido es el enfriamiento lento, que ablanda el metal, aumenta su ductilidad y alivia las tensiones internas. El temple es un proceso de endurecimiento definido por el enfriamiento rápido. Confundir uno con el otro conducirá a cambios no deseados y, a menudo, perjudiciales en las propiedades de su material.

El objetivo fundamental del recocido

Lo que se consigue con el recocido

El recocido es un proceso de tratamiento térmico utilizado para alterar la microestructura de un material y lograr propiedades deseables específicas.

Sus objetivos principales son ablandar el metal, hacerlo más dúctil (más fácil de formar o mecanizar) y aliviar las tensiones internas introducidas durante procesos de fabricación como el trabajo en frío o la soldadura.

El papel fundamental del enfriamiento lento

Para lograr este estado ablandado, el material se calienta a una temperatura específica (por ejemplo, por encima de Ac3 para un recocido completo del acero) y luego se enfría muy lentamente.

Este enfriamiento lento permite que la estructura cristalina, o los granos, del metal se recristalicen y crezcan hasta alcanzar un estado más uniforme, grueso y libre de tensiones. Esta nueva estructura es lo que le da al metal su suavidad y ductilidad.

Por qué el temple contradice el recocido estándar

El propósito del temple: Endurecimiento

El temple es el proceso de enfriar un metal rápidamente, generalmente sumergiéndolo en un fluido como agua, aceite o una solución polimérica.

Su propósito es el opuesto al del recocido: "fijar" una microestructura dura y frágil. En los aceros, este proceso se utiliza para formar martensita, que es responsable de la alta dureza de las herramientas y los componentes estructurales.

Objetivos microestructurales en conflicto

Si templara una pieza después de mantenerla a su temperatura de recocido, atraparía el material en un estado endurecido y con alta tensión.

Esto anularía por completo el alivio de tensiones y el ablandamiento que el proceso de recocido pretendía lograr, lo que resultaría en un tratamiento térmico fallido.

La excepción: Comprender el "Recocido con Temple"

Un proceso específico para aleaciones específicas

Aunque suena como una contradicción, existe un proceso distinto llamado recocido con temple (también conocido como recocido de solución). Este no es un proceso de recocido estándar y se aplica a aleaciones muy específicas.

Se asocia más comúnmente con aceros inoxidables austeníticos (como la serie 300) y algunas otras aleaciones no ferrosas.

El caso de los aceros inoxidables austeníticos

Cuando los aceros inoxidables austeníticos se calientan o sueldan, pueden formarse carburos de cromo en los límites de grano. Esto agota el cromo del área circundante, comprometiendo la resistencia a la corrosión del material.

El recocido de solución implica calentar el acero a una temperatura alta (por ejemplo, 1050 °C / 1922 °F) para disolver estos carburos dañinos de nuevo en la solución sólida del material. Luego se utiliza un temple rápido para enfriar el material tan rápidamente que los carburos no tienen tiempo de reformarse.

El objetivo es la resistencia a la corrosión, no el endurecimiento

Fundamentalmente, el objetivo de un recocido con temple no es endurecer el acero. Los aceros inoxidables austeníticos no se endurecen mediante tratamiento térmico; no forman martensita al templarse.

El único propósito del temple es preservar la resistencia a la corrosión del material manteniendo el cromo distribuido uniformemente por toda la estructura. El material resultante está, de hecho, en su estado más blando posible.

Comprender las compensaciones de la velocidad de enfriamiento

Enfriamiento lento (Recocido estándar)

- Resultado: Un material blando, dúctil y con alivio de tensiones y una estructura de grano grueso.

- Mejor para: Preparar un material para un conformado extenso, embutición profunda u operaciones de mecanizado difíciles.

Enfriamiento rápido (Temple)

- Resultado: Un material duro, fuerte, pero más frágil con una microestructura fina y altamente tensada.

- Mejor para: Crear componentes que requieren alta resistencia y resistencia al desgaste, como herramientas de corte, engranajes o resortes (a menudo seguido de un proceso de revenido).

La consecuencia del error

Aplicar la velocidad de enfriamiento incorrecta es un fallo crítico. Templar una pieza que debería haberse recocido resultará en un componente que es duro, frágil y lleno de tensión interna, lo que fracasa por completo el objetivo original y probablemente deja la pieza inútil para su aplicación prevista.

Tomar la decisión correcta para su objetivo

Para asegurarse de lograr las propiedades correctas del material, debe hacer coincidir el proceso de enfriamiento con su requisito de ingeniería.

- Si su enfoque principal es ablandar el metal, aliviar la tensión o aumentar la ductilidad: Debe utilizar un enfriamiento lento, que es la característica definitoria de un recocido estándar.

- Si su enfoque principal es endurecer el acero para obtener resistencia y resistencia al desgaste: Debe templar el material desde su estado de alta temperatura (austenítico).

- Si su enfoque principal es restaurar la resistencia a la corrosión en un acero inoxidable austenítico: Debe utilizar un recocido con temple (recocido de solución) para evitar la precipitación dañina de carburos.

Comprender que la velocidad de enfriamiento dicta las propiedades finales del metal le permite seleccionar el tratamiento térmico preciso para su objetivo de ingeniería.

Tabla de resumen:

| Proceso de enfriamiento | Objetivo | Resultado |

|---|---|---|

| Enfriamiento lento (Recocido estándar) | Ablandar el metal, aliviar la tensión, aumentar la ductilidad | Material blando, dúctil y con alivio de tensiones |

| Enfriamiento rápido (Temple) | Endurecer el acero para obtener resistencia y resistencia al desgaste | Material duro, fuerte, pero frágil (requiere revenido) |

| Recocido con temple (Especializado) | Restaurar la resistencia a la corrosión en aceros inoxidables austeníticos | Material blando y resistente a la corrosión |

Asegure el éxito de su proceso de tratamiento térmico.

Elegir el ciclo de enfriamiento correcto es fundamental para lograr las propiedades deseadas del material en sus componentes. Los errores pueden provocar piezas fallidas, pérdida de tiempo y aumento de costes.

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico controlados, incluidos hornos diseñados tanto para aplicaciones de recocido como de temple. Nuestra experiencia apoya a los laboratorios para lograr resultados precisos y repetibles.

Contáctenos hoy para discutir sus requisitos específicos de tratamiento térmico y cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.