Sí, los hornos de inducción no solo son compatibles con el aluminio, sino que a menudo son la tecnología preferida para fundirlo. Se utilizan en una amplia gama de aplicaciones, desde grandes refinerías industriales que convierten la alúmina en aluminio puro hasta fundiciones especializadas que crean aleaciones de alto rendimiento. El proceso es valorado por su rapidez, eficiencia energética y el alto grado de control que ofrece.

La ventaja fundamental de utilizar un horno de inducción para el aluminio no es solo su capacidad para fundir el metal, sino su capacidad para hacerlo con una eficiencia y precisión excepcionales, lo que conduce a aleaciones de mayor calidad y un mejor control del proceso en comparación con los métodos tradicionales calentados por combustible.

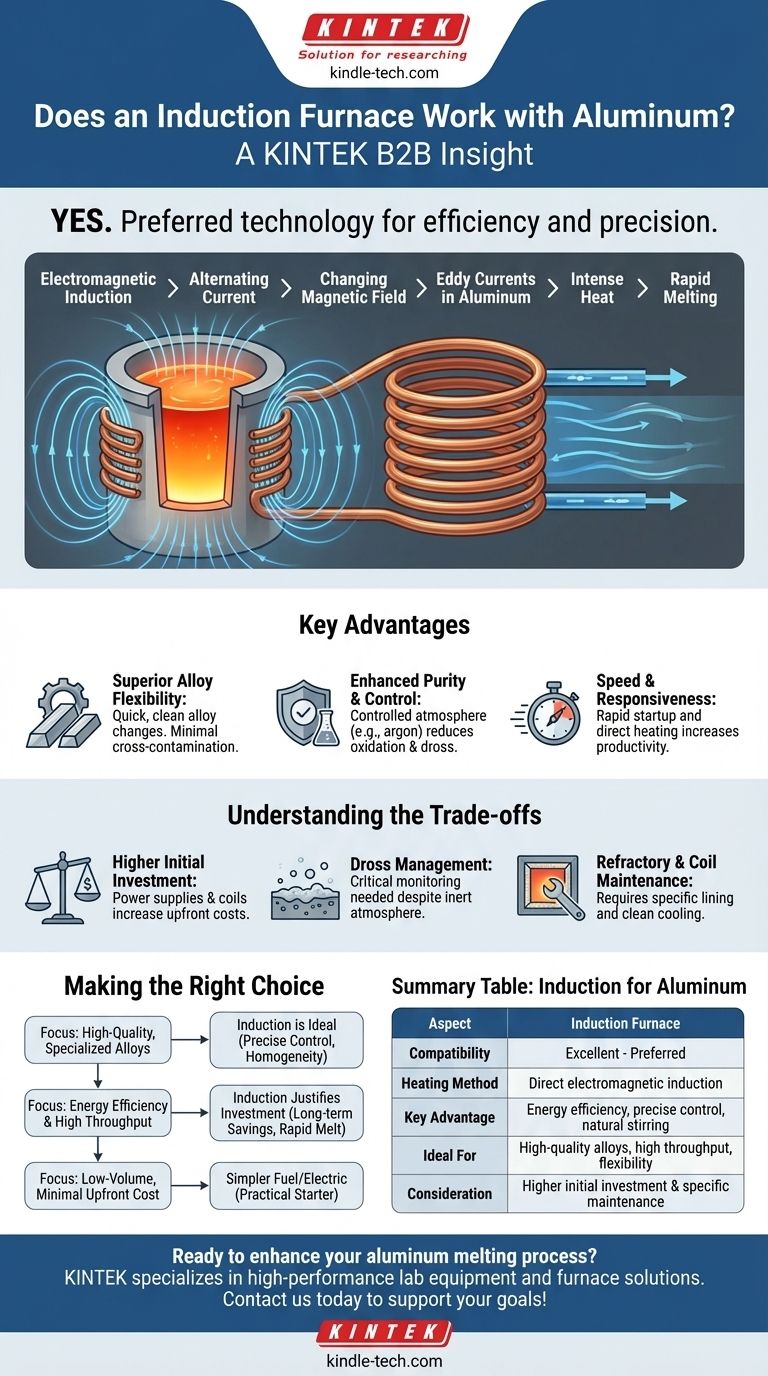

Cómo funciona el calentamiento por inducción para el aluminio

La eficacia de un horno de inducción proviene de su método único de generar calor directamente dentro del propio metal, en lugar de transferirlo desde una fuente externa.

El principio de inducción electromagnética

Un horno de inducción utiliza una bobina de tubo de cobre refrigerado por agua. Cuando una potente corriente alterna fluye a través de esta bobina, crea un campo magnético fuerte y rápidamente cambiante. Este campo magnético penetra en el aluminio colocado dentro del horno, induciendo potentes corrientes eléctricas —conocidas como corrientes de Foucault— dentro del metal. La resistencia eléctrica natural del aluminio hace que estas corrientes generen un calor intenso, lo que conduce a una fusión rápida.

Eficiencia energética inherente

Debido a que el calor se genera directamente dentro de la carga de aluminio, la pérdida de energía al entorno circundante se minimiza. Esto hace que el proceso sea significativamente más eficiente energéticamente que los hornos calentados por combustible, donde una gran parte del calor se pierde a través de las paredes del horno y los gases de escape. Esta eficiencia es fundamental en el procesamiento del aluminio, que requiere mucha energía.

El beneficio de la agitación electromagnética

Una característica única de la fusión por inducción es la acción de agitación natural creada por los campos magnéticos. Este movimiento asegura que el baño de aluminio fundido tenga una temperatura uniforme y que cualquier elemento de aleación añadido se mezcle de manera completa y uniforme. Esto da como resultado un producto final más homogéneo y consistente.

Ventajas clave para el procesamiento del aluminio

Para las aplicaciones que exigen alta calidad y flexibilidad, los hornos de inducción sin núcleo ofrecen varias ventajas distintas.

Flexibilidad superior de la aleación

Los hornos de inducción permiten cambios muy rápidos y limpios entre diferentes aleaciones de aluminio. Dado que no hay combustión y el horno se puede vaciar por completo, el riesgo de contaminación cruzada entre lotes es mínimo. Esto es ideal para fundiciones que producen una variedad de materiales especializados.

Pureza y control mejorados

El proceso permite la fusión bajo una atmósfera controlada. Mediante el uso de una cubierta de gas inerte (como argón), el aluminio fundido puede protegerse del oxígeno del aire. Esto reduce drásticamente la formación de óxidos, o "escoria", mejorando la limpieza y el rendimiento del metal, un factor crítico para aplicaciones exigentes en la fundición aeroespacial y comercial.

Velocidad y capacidad de respuesta

Los hornos de inducción se pueden encender y apagar muy rápidamente. El método de calentamiento directo lleva el metal a la temperatura mucho más rápido que los hornos que necesitan calentar primero una gran cámara refractaria. Esta velocidad operativa aumenta la productividad y la flexibilidad.

Comprensión de las compensaciones

Aunque es muy eficaz, la tecnología de inducción presenta sus propias consideraciones que deben gestionarse para obtener resultados óptimos.

Mayor inversión inicial

El principal inconveniente de los sistemas de hornos de inducción es su coste de capital inicial. Las fuentes de alimentación, los sistemas de control y las bobinas refrigeradas por agua los hacen más caros de comprar e instalar en comparación con los hornos más simples calentados por gas o resistencia.

La gestión de la escoria sigue siendo fundamental

Aunque una atmósfera inerte ayuda, la alta afinidad del aluminio por el oxígeno significa que la gestión de la escoria siempre es una preocupación. La vigorosa acción de agitación, aunque beneficiosa para la mezcla, puede aumentar el área superficial expuesta a cualquier oxígeno residual, acelerando potencialmente la formación de escoria si el proceso no se controla cuidadosamente.

Mantenimiento del refractario y la bobina

El revestimiento interno del horno (el refractario) debe elegirse específicamente para resistir el ataque químico del aluminio fundido. Asimismo, la bobina de inducción de cobre es un componente crítico que requiere agua de refrigeración limpia e inspección regular para prevenir fallos, lo que puede ser costoso y peligroso.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar un horno de inducción depende de equilibrar el coste con los requisitos de rendimiento.

- Si su principal objetivo es producir aleaciones de aluminio especializadas de alta calidad: Un horno de inducción es la opción ideal debido a su control preciso de la temperatura, la homogeneidad de la aleación y las opciones de control atmosférico.

- Si su principal objetivo es la eficiencia energética y el alto rendimiento a escala industrial: El ahorro operativo a largo plazo y las rápidas tasas de fusión de la tecnología de inducción a menudo justifican la inversión inicial.

- Si su principal objetivo es la fusión de bajo volumen con un coste inicial mínimo: Un horno de resistencia eléctrica o calentado por combustible más simple puede ser un punto de partida más práctico, aunque carecerá del control avanzado y la eficiencia de la inducción.

Al comprender estos factores, puede determinar si un horno de inducción es la herramienta estratégica adecuada para lograr sus objetivos específicos de fusión de aluminio.

Tabla de resumen:

| Aspecto | Horno de inducción para aluminio |

|---|---|

| Compatibilidad | Excelente: preferido para muchas aplicaciones |

| Método de calentamiento | Calentamiento interno directo mediante inducción electromagnética |

| Ventaja clave | Eficiencia energética, control preciso y agitación natural |

| Ideal para | Producción de aleaciones de alta calidad, alto rendimiento y flexibilidad |

| Consideración | Mayor inversión inicial y necesidades de mantenimiento específicas |

¿Listo para mejorar su proceso de fusión de aluminio? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones de hornos de inducción adaptadas a las necesidades de laboratorio y fundición. Nuestra experiencia garantiza que obtenga la eficiencia, el control y la pureza necesarios para obtener resultados superiores. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos específicos de procesamiento de aluminio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son los fundamentos de la fusión por inducción? Una guía para el procesamiento rápido y limpio de metales

- ¿Por qué los hornos de fusión por inducción de ultra alta temperatura son críticos para las aleaciones a base de Cr? Dominando la síntesis a más de 2000°C

- ¿Quién inventó el horno de inducción? Descubre a los pioneros detrás de la metalurgia moderna

- ¿Qué tan caliente se pone un calentador de inducción magnética? Logre temperaturas precisas de 100°C a 3000°C

- ¿Puede un horno de inducción fundir hierro? Desbloquee una fusión limpia y de alta eficiencia para hierro y aleaciones

- ¿Cuáles son las ventajas del equipo de inducción? Logre un calentamiento más rápido, limpio y preciso

- ¿Qué es el calentamiento por inducción de alta frecuencia? Domine el endurecimiento superficial y la soldadura fuerte de precisión

- ¿Cuál es el material de revestimiento para un horno de inducción? Una guía de refractarios de alto rendimiento