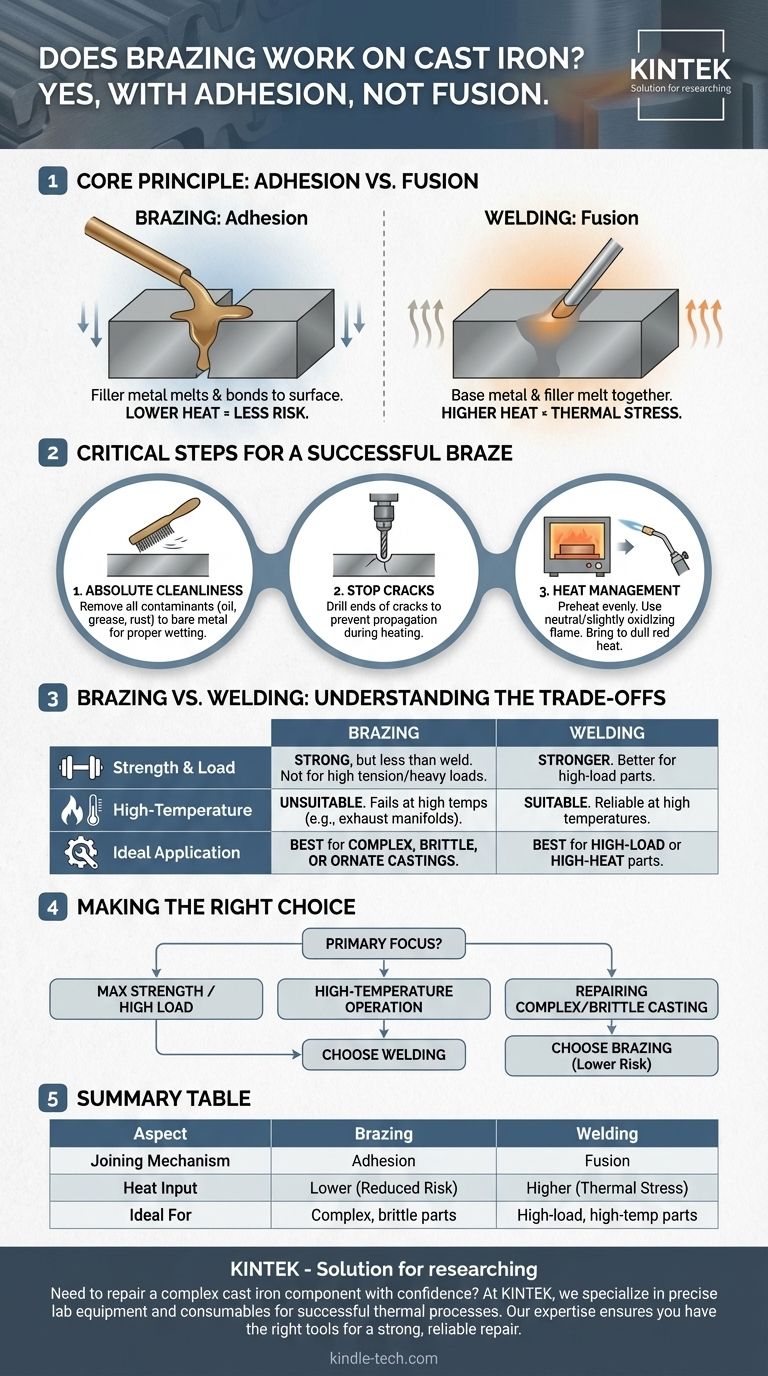

Sí, la soldadura fuerte (brazing) es un método común y eficaz para unir o reparar hierro fundido. A menudo se le denomina "soldadura fuerte por adhesión" y es particularmente útil para fundiciones complejas o tipos de hierro difíciles de soldar, ya que ejerce un estrés térmico significativamente menor sobre el metal base.

El principio fundamental a entender es que la soldadura fuerte une el hierro fundido mediante la adhesión, no la fusión. Un metal de aporte con un punto de fusión más bajo fluye sobre y se adhiere a la superficie del hierro fundido sin derretir realmente el hierro en sí, lo que lo convierte en una alternativa de menor calor y menor riesgo que la soldadura por fusión verdadera.

Cómo funciona la soldadura fuerte en el hierro fundido

La soldadura tradicional funde tanto el metal base como la varilla de aporte, fusionándolos en una sola pieza continua. La soldadura fuerte funciona con un principio diferente que a menudo se adapta mejor a la naturaleza frágil del hierro fundido.

El papel de la adhesión

En la soldadura fuerte, solo se funde el metal de aporte (típicamente una varilla de aleación de bronce o latón). Este metal fundido es atraído hacia la junta preparada por acción capilar, donde se adhiere a las superficies del hierro fundido, actuando como un pegamento metálico muy fuerte.

Por qué esto protege la fundición

El hierro fundido es sensible al calentamiento y enfriamiento rápidos, lo que puede provocar grietas. Dado que la soldadura fuerte se realiza a una temperatura mucho más baja que la soldadura por fusión, minimiza el choque térmico en la pieza. Esto reduce drásticamente el riesgo de que el proceso de reparación cause la formación de nuevas grietas.

Pasos críticos para una soldadura fuerte exitosa

La preparación adecuada y la gestión del calor no son opcionales; son esenciales para crear una unión fuerte y duradera en el hierro fundido.

La limpieza absoluta no es negociable

El éxito de la soldadura fuerte depende totalmente de la capacidad del metal de aporte para "mojar" y adherirse a la superficie del hierro fundido. Cualquier aceite, grasa, óxido u otros contaminantes impedirán que se forme esta unión, lo que provocará un fallo en la junta. La superficie debe limpiarse hasta dejar metal base brillante.

Evitar que las grietas se propaguen

Al reparar una grieta, es una práctica estándar perforar un pequeño orificio en cada extremo visible de la fractura. Esto alivia la concentración de tensión en la punta de la grieta y evita que se propague más durante el proceso de calentamiento.

Gestión del calor: Precalentamiento y control de la llama

La pieza debe calentarse uniformemente para evitar tensiones. Para fundiciones más grandes, precalentar toda la pieza en un horno es el método ideal. Durante el proceso, se utiliza una llama neutra o ligeramente oxidante para llevar el área de la junta a un calor rojo tenue antes de aplicar la varilla de aporte.

Comprender las compensaciones: Soldadura fuerte frente a soldadura por fusión

Elegir entre soldadura fuerte y soldadura por fusión requiere una mirada objetiva a las exigencias que se impondrán a la pieza terminada. La soldadura fuerte es una herramienta excelente, pero tiene limitaciones claras.

Resistencia y capacidad de carga

Una soldadura fuerte ejecutada correctamente es fuerte, pero no es tan fuerte como una soldadura por fusión verdadera. La resistencia reside en el propio material de aporte y su unión a la superficie. Para piezas sometidas a alta tensión o cargas estructurales pesadas, una soldadura por fusión adecuada proporcionará una reparación más robusta.

Aplicaciones de alta temperatura

Los metales de aporte utilizados para la soldadura fuerte tienen un punto de fusión significativamente más bajo que el hierro fundido. Esto hace que la soldadura fuerte sea totalmente inadecuada para piezas que funcionan a altas temperaturas, como colectores de escape o componentes internos del motor, ya que la junta soldada por adhesión fallará.

Cuándo la soldadura fuerte es la opción superior

La soldadura fuerte destaca al reparar tipos de hierro fundido complejos, ornamentados o "difíciles de soldar". Su menor aporte de calor la convierte en la opción ideal para piezas donde el riesgo de agrietamiento por un procedimiento de soldadura completo es inaceptablemente alto y la pieza no está sometida a cargas o calor extremos.

Tomar la decisión correcta para su reparación

Utilice la aplicación de la pieza para guiar su decisión.

- Si su enfoque principal es la máxima resistencia para una pieza de alta carga: Un procedimiento de soldadura por fusión adecuado es la opción más apropiada.

- Si su pieza funciona a altas temperaturas: La soldadura fuerte es inadecuada y fallará; la soldadura por fusión es la única opción fiable.

- Si su enfoque principal es reparar una fundición compleja o frágil que no está bajo carga pesada: La soldadura fuerte es un método excelente y de menor riesgo que minimiza la posibilidad de daños adicionales.

Al comprender estos principios, puede elegir con confianza el método adecuado para reparar de manera fiable sus componentes de hierro fundido.

Tabla de resumen:

| Aspecto | Soldadura fuerte en hierro fundido |

|---|---|

| Mecanismo de unión | Adhesión (el metal de aporte se une a la superficie) |

| Aporte de calor | Menor, reduciendo el estrés térmico y el riesgo de agrietamiento |

| Ideal para | Fundiciones complejas, frágiles o difíciles de soldar |

| Resistencia | Fuerte, pero no tan fuerte como una soldadura por fusión |

| Límite de temperatura | Inadecuado para aplicaciones de alta temperatura (p. ej., colectores de escape) |

¿Necesita reparar un componente complejo de hierro fundido con confianza?

La soldadura fuerte ofrece una alternativa controlada y de menor calor a la soldadura tradicional, minimizando el riesgo de dañar sus valiosas fundiciones. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos térmicos exitosos. Nuestra experiencia garantiza que usted tenga las herramientas adecuadas para una reparación fuerte y fiable.

Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y encontrar la solución perfecta para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas