Sí, la Deposición Química de Vapor (CVD) requiere fundamentalmente un sustrato. El sustrato no es meramente un portador pasivo del producto final; es la superficie activa y esencial donde tiene lugar todo el proceso de deposición. Proporciona la base física y la energía térmica necesaria que impulsa la conversión de productos químicos en fase gaseosa en una película delgada sólida.

El sustrato en un proceso de CVD es el catalizador esencial para el crecimiento de la película. Proporciona la superficie y la energía térmica necesarias para convertir los gases precursores volátiles en una película sólida de alto rendimiento, controlando directamente la estructura y calidad del material final.

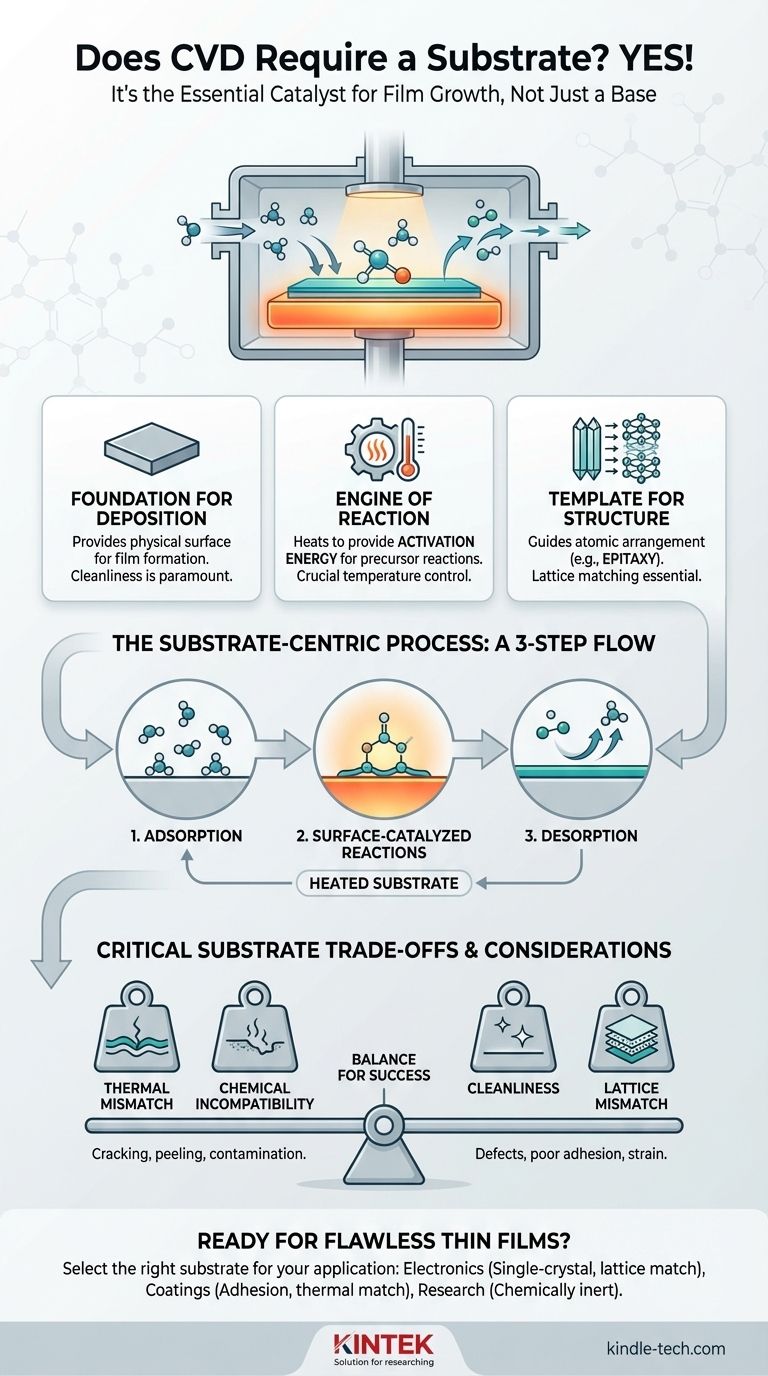

El papel del sustrato: Más que una simple superficie

Para entender por qué el sustrato no es negociable, debemos mirar más allá de su papel como una simple base. Es un participante activo en las transformaciones químicas y físicas que definen el proceso de CVD.

La base para la deposición

En su nivel más básico, el sustrato proporciona la ubicación física para la formación de la película. El objetivo de la CVD es crear una capa coherente y sólida de material, y esta capa debe depositarse sobre algo.

El motor de la reacción

En la mayoría de los procesos de CVD, el sustrato se calienta a una temperatura específica y alta. Este calor no es solo para calentar el ambiente; proporciona la energía de activación crítica necesaria para que los gases precursores reaccionen o se descompongan en la superficie. La temperatura del sustrato es uno de los parámetros de control más importantes de todo el proceso.

La plantilla para la estructura

La propia estructura física del sustrato puede influir directamente en la estructura de la película que se está cultivando. Para aplicaciones de alto rendimiento como los semiconductores, se utiliza un sustrato monocristalino (como una oblea de silicio) para guiar los átomos depositados hacia una película monocristalina perfectamente ordenada en un proceso llamado epitaxia.

Cómo funciona la CVD: Un proceso centrado en el sustrato

La secuencia de eventos en la CVD destaca el papel central del sustrato en cada etapa crítica. El proceso falla si cualquiera de estos pasos dependientes del sustrato se ve comprometido.

Adsorción de precursores

Primero, los gases reactivos (precursores) deben adherirse físicamente a la superficie del sustrato. Este paso, conocido como adsorción, pone las moléculas en contacto directo con la superficie calentada donde ocurrirá la reacción.

Reacciones catalizadas en superficie

Este es el corazón de la CVD. La energía térmica del sustrato impulsa las reacciones químicas deseadas. Esta reacción heterogénea (que ocurre en la interfaz gas-sólido) es lo que construye la capa de película capa por capa. La alternativa, una reacción homogénea (que ocurre en la fase gaseosa), crea partículas de polvo no deseadas en lugar de una película de calidad.

Desorción de subproductos

A medida que los precursores reaccionan para formar la película sólida, se crean subproductos gaseosos. Estos subproductos deben desprenderse de la superficie (desorción) y ser evacuados de la cámara para permitir que nuevos reactivos lleguen a la superficie y continúen el proceso de crecimiento.

Comprendiendo las compensaciones: La selección del sustrato es crítica

Elegir el sustrato incorrecto o prepararlo de manera inadecuada es una fuente común de fallas en la CVD. La interacción entre la película y el sustrato introduce varias compensaciones críticas.

Desajuste térmico

Si el sustrato y la película tienen tasas de expansión térmica significativamente diferentes, la película puede agrietarse o desprenderse del sustrato a medida que se enfría desde la alta temperatura de deposición. Este es un modo de falla catastrófico.

Incompatibilidad química

El sustrato debe ser químicamente estable a altas temperaturas y en presencia de los gases precursores reactivos. Un sustrato inestable puede corroerse o participar involuntariamente en la reacción química, contaminando la película.

La necesidad crítica de limpieza

Cualquier partícula de polvo microscópica, residuo orgánico o capa de óxido nativo en la superficie del sustrato interrumpirá el crecimiento de la película. Esto conduce a defectos, mala adhesión y propiedades del material comprometidas. La limpieza del sustrato es un paso preparatorio absolutamente vital.

Desajuste de red en epitaxia

Para películas monocristalinas, el espaciado atómico de la red cristalina del sustrato debe coincidir estrechamente con el de la película deseada. Un desajuste significativo introduce tensión y defectos cristalinos, degradando el rendimiento electrónico u óptico del dispositivo final.

Tomar la decisión correcta para su objetivo

El sustrato ideal siempre se define por la aplicación prevista de la película final. Su proceso de selección debe equilibrar los requisitos químicos, térmicos y estructurales.

- Si su enfoque principal es producir productos electrónicos de alto rendimiento: Debe utilizar un sustrato monocristalino, como una oblea de silicio, con una coincidencia de red precisa para lograr la calidad de película epitaxial requerida.

- Si su enfoque principal es crear un recubrimiento duro y protector: Su prioridad es un material de sustrato con excelentes propiedades de adhesión y un coeficiente de expansión térmica similar al del recubrimiento para evitar el agrietamiento bajo tensión.

- Si su enfoque principal es la investigación fundamental de materiales: Seleccione un sustrato que sea químicamente inerte a su proceso, como zafiro o cuarzo, para asegurarse de que las propiedades que mide pertenecen a su película, no a una interacción con el sustrato.

En última instancia, tratar el sustrato como un componente activo de la reacción, no solo como un portador pasivo, es la clave para dominar el proceso de CVD y lograr resultados confiables y de alta calidad.

Tabla resumen:

| Función del sustrato | Impacto en el proceso de CVD | Consideración clave |

|---|---|---|

| Base para la deposición | Proporciona la superficie física para la formación de la película. | La limpieza de la superficie es primordial. |

| Motor de la reacción | Se calienta para proporcionar energía de activación para las reacciones precursoras. | El control de la temperatura es crítico. |

| Plantilla para la estructura | Guía la disposición atómica (por ejemplo, crecimiento epitaxial). | La coincidencia de red es esencial para películas monocristalinas. |

| Determina la adhesión | Influye en la estabilidad de la película y la resistencia al desprendimiento/agrietamiento. | El coeficiente de expansión térmica debe ser compatible. |

¿Listo para lograr películas delgadas impecables con su proceso de CVD? La base de su éxito comienza con el sustrato adecuado y la experiencia en el proceso. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de laboratorio. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos duraderos o realizando investigación de materiales de vanguardia, nuestro equipo puede ayudarlo a seleccionar la configuración óptima para obtener resultados superiores.

Contacte con KINTEK hoy mismo para discutir cómo podemos apoyar su proyecto y asegurar que su elección de sustrato conduzca a una deposición perfecta en todo momento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas