Sí, el calentamiento por inducción es un método muy eficaz y ampliamente utilizado para calentar y fundir oro. El proceso es valorado en aplicaciones metalúrgicas por su velocidad, eficiencia y el alto grado de control que ofrece sobre el proceso de fusión, lo que ayuda a preservar la calidad del metal.

La tecnología de inducción es una opción industrial preferida para procesar oro, no solo porque funciona, sino porque sobresale en la fusión de oro puro y la creación de aleaciones de forma rápida y con un mínimo de residuos. Su principal limitación, sin embargo, es que funde el metal sin refinarlo.

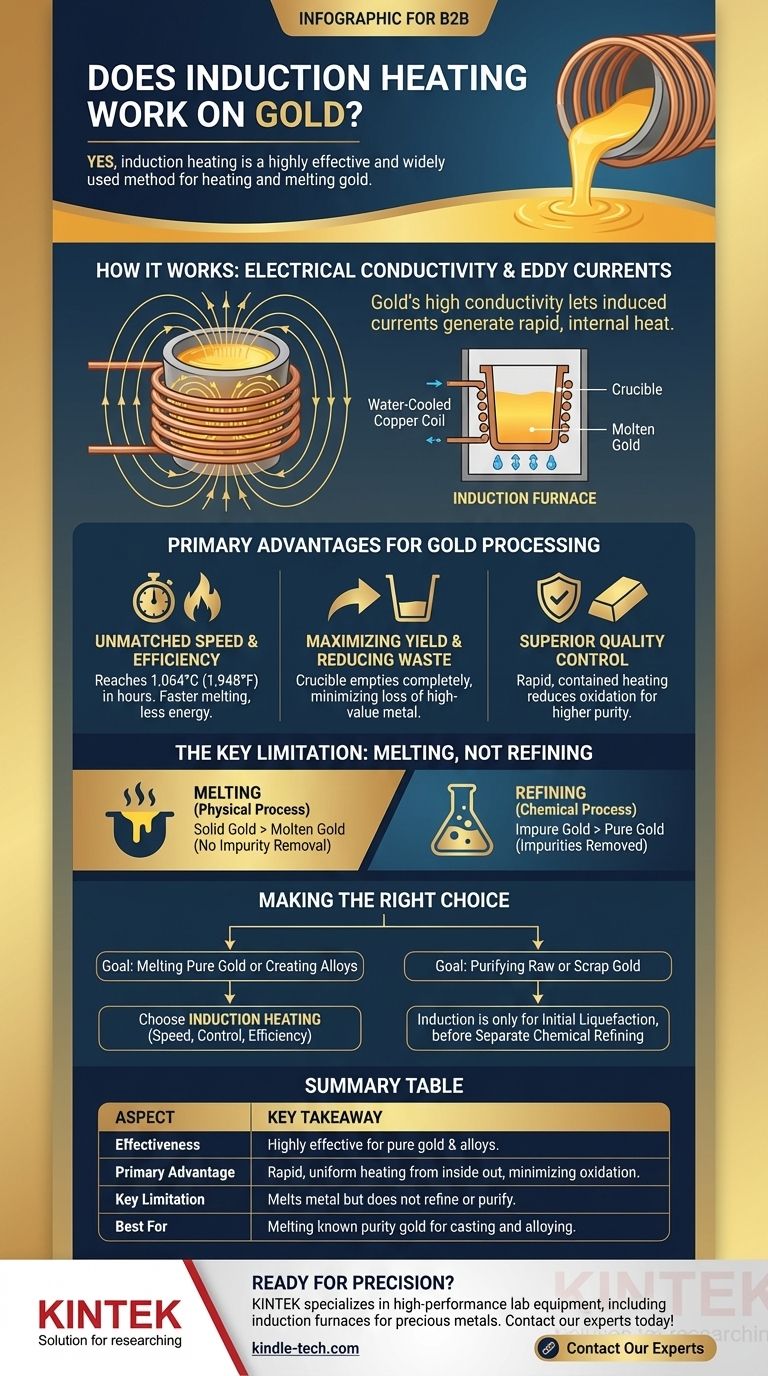

Cómo interactúa el calentamiento por inducción con el oro

El calentamiento por inducción es un proceso sin contacto que utiliza campos electromagnéticos para generar calor directamente dentro de un material. Su eficacia con el oro se debe a las propiedades físicas inherentes del metal.

El principio de la conductividad eléctrica

La inducción funciona creando potentes campos magnéticos alternos alrededor de un crisol que contiene el oro. Este campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio oro.

Dado que el oro es un excelente conductor eléctrico, estas corrientes fluyen fácilmente, generando calor rápido e intenso a través de la resistencia eléctrica. Esto permite que el oro se funda de adentro hacia afuera, ofreciendo un calentamiento uniforme y eficiente.

El equipo estándar: hornos de inducción

El proceso se lleva a cabo típicamente en un horno de inducción. Este equipo consta de una bobina de cobre refrigerada por agua que genera el campo magnético y un crisol (a menudo hecho de grafito o cerámica) que contiene el oro.

El diseño asegura que la energía se transfiera directamente al oro con muy pocas pérdidas, lo que lo convierte en un método altamente eficiente energéticamente.

Las principales ventajas para el procesamiento de oro

El uso de la inducción para la fundición de oro ofrece varias ventajas distintas sobre los métodos tradicionales, particularmente en términos de velocidad, reducción de residuos y calidad del producto final.

Velocidad y eficiencia inigualables

Los hornos de inducción pueden llevar el oro a su punto de fusión de 1.064 °C (1.948 °F) en cuestión de horas, una reducción significativa en comparación con otros tipos de hornos. Este proceso de fusión acelerado minimiza el consumo de energía y aumenta el rendimiento.

Maximización del rendimiento y reducción de residuos

Un beneficio operativo clave es que los hornos de inducción pueden vaciarse por completo de su contenido fundido después de una fundición. Esta característica es crítica cuando se trabaja con un material de alto valor como el oro, ya que asegura una pérdida mínima de metal entre lotes.

Control de calidad superior

El proceso de calentamiento rápido y contenido reduce la oportunidad de oxidación y contaminación por gases atmosféricos. Esto da como resultado una mayor calidad y pureza del oro fundido final, lo cual es esencial para las aplicaciones de aleación y fundición.

Comprendiendo la limitación clave: Sin refinado

Si bien el calentamiento por inducción es excepcional para la fusión, es crucial comprender su principal desventaja: no refina el metal.

Fusión vs. Refinado

La fusión es el proceso de cambiar una sustancia de estado sólido a líquido. El refinado, por otro lado, es un proceso químico que elimina impurezas para aumentar el grado o la pureza del metal.

El calentamiento por inducción es un proceso físico. Fundirá eficientemente todo lo que esté en el crisol (oro y cualquier otro metal base mezclado) sin separarlos.

Cuándo la inducción es la herramienta adecuada

Debido a que ofrece poca o ninguna capacidad de refinado, la inducción es más adecuada para fundir oro de una pureza conocida. Es ideal para aplicaciones como la creación de aleaciones de oro específicas (por ejemplo, oro de 14k o 18k) o para la fundición y formación de oro puro en nuevas formas.

Tomar la decisión correcta para su objetivo

La selección del método de calentamiento adecuado depende completamente de su material de partida y del resultado deseado.

- Si su objetivo principal es fundir oro puro o crear aleaciones precisas: El calentamiento por inducción es la opción superior por su velocidad, control y eficiencia.

- Si su objetivo principal es purificar oro en bruto o de desecho: La inducción es solo un paso inicial para licuar el material antes de que se someta a procesos de refinado químico separados.

En última instancia, comprender esta distinción es clave para aprovechar eficazmente el calentamiento por inducción en su trabajo con metales preciosos.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Eficacia | Altamente eficaz para fundir oro puro y crear aleaciones. |

| Ventaja principal | Calentamiento rápido y uniforme de adentro hacia afuera, minimizando la oxidación. |

| Limitación clave | Funde el metal pero no lo refina ni lo purifica. |

| Ideal para | Fundir oro de pureza conocida para fundición y aleación. |

¿Listo para mejorar su procesamiento de oro con precisión y eficiencia?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción ideales para fundir oro y otros metales preciosos. Nuestras soluciones ofrecen la velocidad, el control y la mínima cantidad de residuos que necesita para obtener resultados superiores en la creación de aleaciones y la fundición.

Contacte a nuestros expertos hoy para encontrar la solución de calentamiento por inducción perfecta para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad