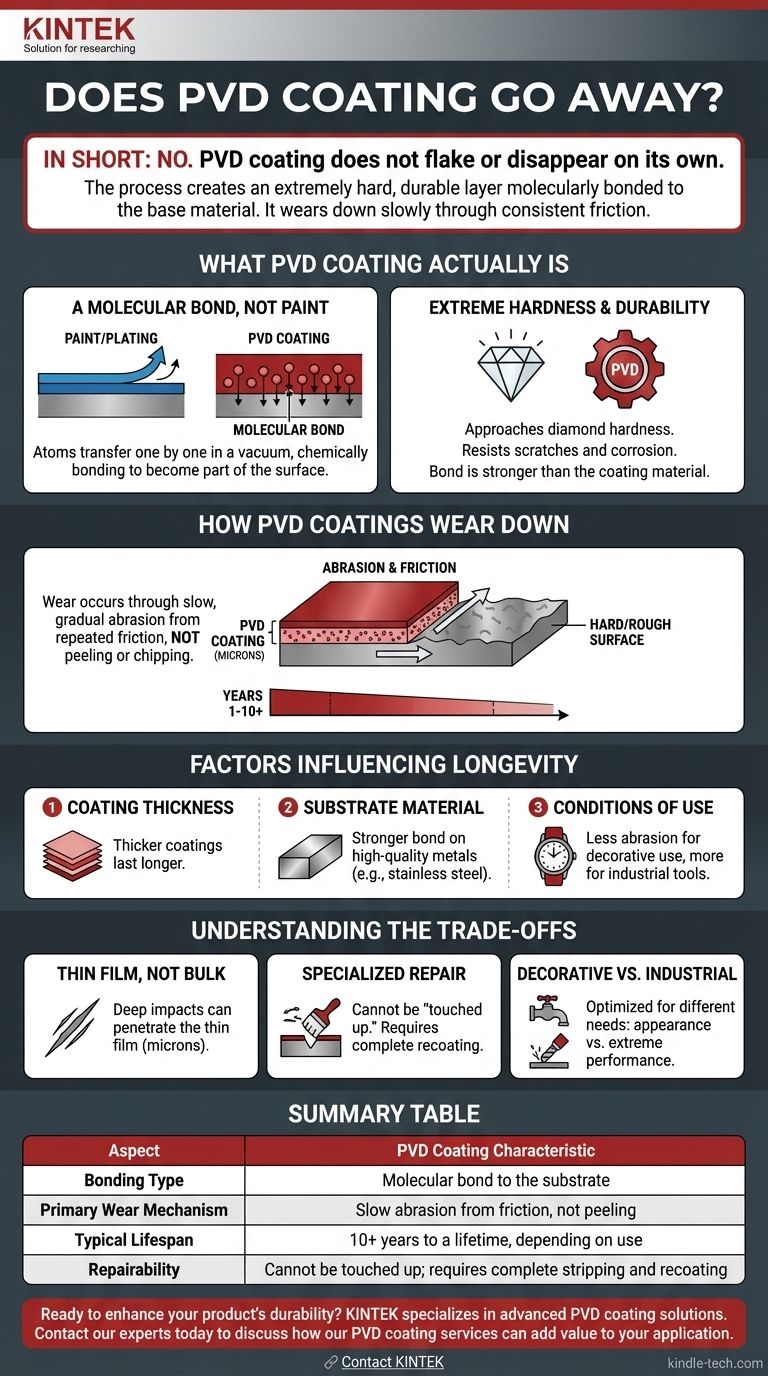

En resumen, el recubrimiento PVD no se desprende ni desaparece por sí solo. El proceso crea una capa extremadamente dura y duradera que está unida molecularmente al material base. Sin embargo, como cualquier superficie, no es indestructible y puede desgastarse gradualmente durante un período muy largo debido a la fricción y abrasión constantes.

El principio fundamental a entender es que los recubrimientos PVD fallan por abrasión lenta, no por pelado o astillamiento. Su vida útil es menos una cuestión de tiempo y más una función de cuánto desgaste físico están sujetos.

Qué es realmente el recubrimiento PVD

La deposición física de vapor (PVD) es un sofisticado proceso de recubrimiento al vacío, no un tipo de pintura o chapado. Comprender esta distinción es clave para entender su durabilidad.

Una unión molecular, no una capa de pintura

El proceso PVD transfiere un material metálico o cerámico átomo por átomo. En una cámara de vacío de alta temperatura, un material fuente sólido se vaporiza en un plasma y luego se deposita sobre el objeto objetivo, conocido como sustrato.

Esto crea una película delgada y densa que está química y físicamente unida a la superficie del objeto mismo. No solo se asienta encima; se convierte en una parte integral de la superficie.

Dureza y durabilidad extremas

El recubrimiento resultante es increíblemente duro, en muchos casos acercándose a la dureza de un diamante. Por eso, los artículos con recubrimiento PVD son excepcionalmente resistentes a los arañazos y la corrosión.

El recubrimiento no se caerá por sí solo porque su unión al sustrato es más fuerte que el propio material del recubrimiento.

Cómo se desgastan los recubrimientos PVD

Aunque los recubrimientos PVD son excepcionalmente resistentes, no son invencibles. El desgaste se produce por interacción física, no por degradación química o envejecimiento.

El papel de la abrasión y la fricción

El mecanismo principal de desgaste es la abrasión. Esto ocurre cuando la superficie recubierta roza repetidamente contra otras superficies duras o rugosas.

A lo largo de muchos años, esta fricción constante puede desgastar lentamente las capas microscópicas del recubrimiento, exponiendo finalmente el sustrato subyacente. El proceso es lento y gradual, no un fallo repentino.

Factores que influyen en la longevidad

La vida útil de un recubrimiento PVD puede variar de diez años a toda la vida, dependiendo completamente de varios factores clave:

- Grosor del recubrimiento: Un recubrimiento más grueso tardará naturalmente más en desgastarse.

- Material del sustrato: La unión es más fuerte en metales de alta calidad como el acero inoxidable o el titanio.

- Condiciones de uso: Una caja de reloj con recubrimiento PVD sufrirá mucha menos abrasión que una broca con recubrimiento PVD utilizada a diario.

Comprendiendo las compensaciones

El PVD ofrece un rendimiento excepcional, pero es importante reconocer sus limitaciones prácticas.

Es una película delgada, no un material a granel

Los recubrimientos PVD se miden en micras (milésimas de milímetro). Aunque extremadamente duros, un arañazo profundo o un impacto significativo de un objeto afilado pueden penetrar la película delgada y exponer el metal base subyacente.

La reparación es un proceso especializado

No se puede "retocar" un recubrimiento PVD desgastado o dañado. Restaurar la superficie requiere que la pieza sea decapada profesionalmente y luego recubierta completamente en una cámara PVD, lo cual a menudo es poco práctico o costoso para bienes de consumo.

Recubrimientos decorativos vs. industriales

Los recubrimientos PVD utilizados en productos de consumo como relojes o grifos están optimizados para la apariencia y una resistencia moderada al desgaste. Los recubrimientos PVD industriales, utilizados en herramientas de corte, están diseñados para un rendimiento extremo y pueden ser más gruesos o estar hechos de diferentes materiales.

Tomando la decisión correcta para su objetivo

- Si su objetivo principal es evitar el astillamiento o el desprendimiento: El PVD es una opción superior a los chapados o pinturas tradicionales, ya que su unión molecular evita este tipo de fallos.

- Si su objetivo principal es la longevidad decorativa (por ejemplo, relojes, joyas): El recubrimiento durará muchos años con un cuidado razonable, pero espere que las áreas de alto contacto (como el cierre de un reloj) muestren eventualmente signos de pulido o desgaste.

- Si su objetivo principal es el rendimiento industrial (por ejemplo, herramientas): El PVD prolonga drásticamente la vida útil y el rendimiento de una herramienta, pero debe considerarse como una superficie de alto rendimiento y desgaste que eventualmente sucumbirá al uso extremo.

En última instancia, la vida útil de un recubrimiento PVD es un reflejo directo de las exigencias físicas a las que se somete.

Tabla resumen:

| Aspecto | Característica del recubrimiento PVD |

|---|---|

| Tipo de unión | Unión molecular al sustrato |

| Mecanismo principal de desgaste | Abrasión lenta por fricción, no pelado |

| Vida útil típica | Más de 10 años hasta toda la vida, dependiendo del uso |

| Reparabilidad | No se puede retocar; requiere decapado y recubrimiento completo |

¿Listo para mejorar la durabilidad y el rendimiento de su producto con un recubrimiento PVD que perdure?

KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio, herramientas y componentes de precisión. Nuestros recubrimientos proporcionan una dureza extrema y resistencia a la corrosión, extendiendo la vida útil y la fiabilidad de sus productos.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros servicios de recubrimiento PVD pueden agregar valor a su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado