En resumen, sí, los recubrimientos PVD pueden rayarse. Aunque el PVD (Deposición Física de Vapor) no es a prueba de arañazos, es excepcionalmente resistente a ellos. Su durabilidad y dureza superan con creces a los métodos de recubrimiento tradicionales, pero sigue siendo vulnerable al daño causado por materiales más duros que él o por una fuerza abrasiva significativa.

La distinción crítica es que el PVD no es invencible, sino altamente resistente. Su valor radica en su capacidad para soportar la gran mayoría del desgaste diario que dañaría fácilmente acabados convencionales como la pintura o la galvanoplastia.

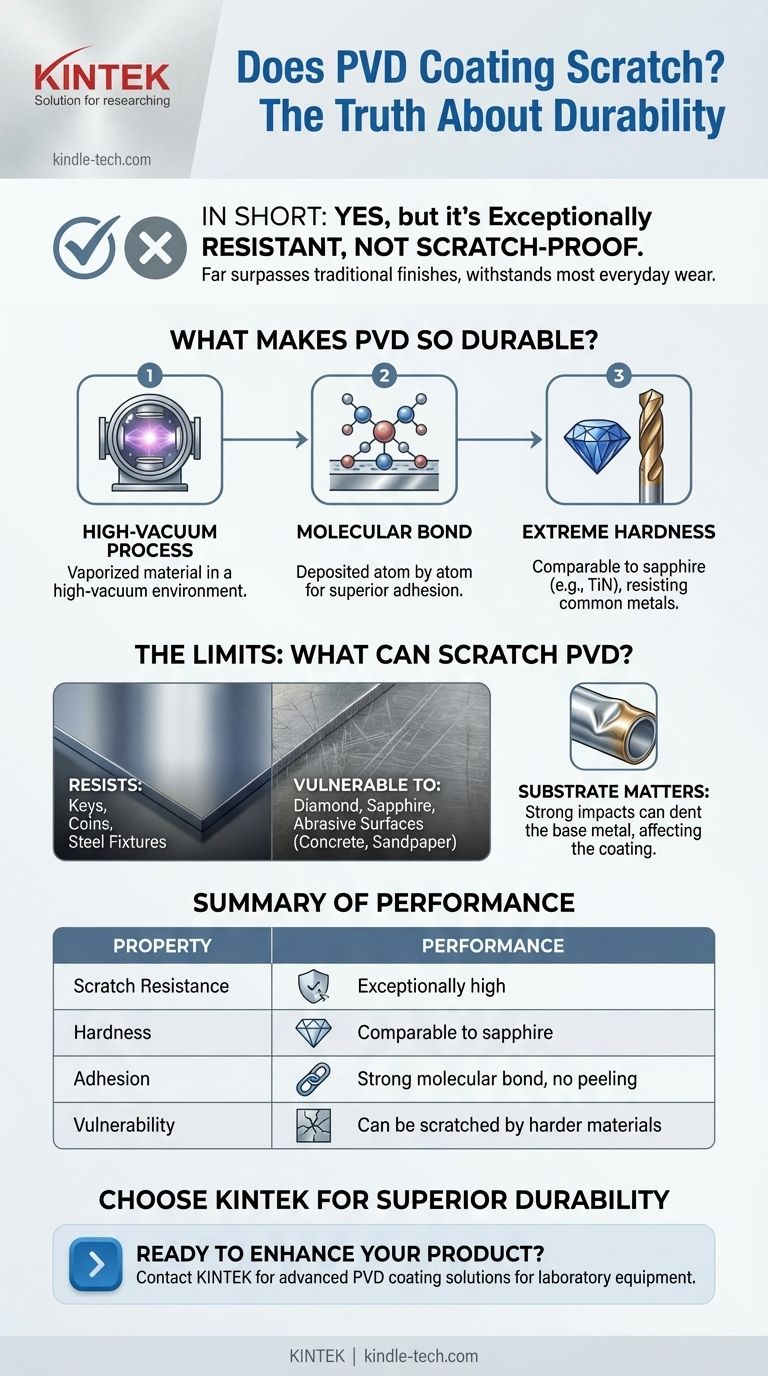

¿Qué hace que el PVD sea tan duradero?

Para entender por qué los recubrimientos PVD son tan resistentes, hay que observar el proceso en sí y los materiales utilizados. Es fundamentalmente diferente de una simple capa de pintura.

El proceso de "Deposición Física de Vapor"

El PVD es un proceso que se realiza en un entorno de alto vacío. Un material de recubrimiento sólido y de alta pureza (como titanio o cromo) se vaporiza en un plasma de átomos e iones. Este vapor se deposita luego sobre la superficie del objeto, creando una película delgada que se une a nivel molecular.

Dureza Extrema

Este proceso crea una superficie increíblemente dura. Por ejemplo, un recubrimiento PVD de Nitruro de Titanio (TiN) tiene una dureza comparable a la del zafiro. Esto significa que puede resistir ser rayado por la mayoría de los metales comunes que encontraría, como llaves, accesorios de acero o pomos de puertas.

Adhesión Superior

Debido a que el recubrimiento se une átomo por átomo, se adhiere al material base con una fuerza excepcional. Este enlace molecular hace que los recubrimientos PVD sean altamente resistentes al astillado, descascarillado y pelado, que son puntos de fallo comunes en los acabados tradicionales.

Comprender las compensaciones: Los límites del PVD

Generar confianza requiere comprender no solo las fortalezas, sino también las limitaciones. Ningún recubrimiento es indestructible, y el PVD no es una excepción.

Resistente a arañazos frente a a prueba de arañazos

Un acabado PVD ignorará fácilmente los roces accidentales de la vida diaria. Sin embargo, no es inmune a todo tipo de daños. Los materiales con un valor de dureza mayor pueden rayarlo y lo harán.

¿Qué puede rayar el PVD?

Un recubrimiento PVD puede ser dañado por materiales como el diamante, el zafiro o superficies extremadamente abrasivas como el hormigón rugoso o el papel de lija grueso. Un roce concentrado y de alta presión contra un borde afilado y duro también podría comprometer el acabado.

El sustrato sigue siendo importante

La durabilidad del producto final también depende del material debajo del recubrimiento PVD. Un impacto fuerte puede abollar el metal base más blando (como el acero inoxidable). Aunque el recubrimiento PVD en sí mismo no se haya rayado, la abolladura subyacente hará que el recubrimiento se deforme, lo que provocará un daño visible.

Tomar la decisión correcta para su aplicación

Su decisión de elegir un producto con recubrimiento PVD debe basarse en una expectativa realista de su rendimiento en su entorno específico.

- Si su principal enfoque es el desgaste diario (relojes, joyería, grifos): El PVD ofrece una protección excepcional contra los roces comunes y las abrasiones menores que degradan rápidamente los acabados tradicionales.

- Si su principal enfoque es el alto impacto o el uso extremo (herramientas, piezas industriales): Si bien el PVD es una opción de primer nivel por su dureza superficial y resistencia al desgaste, comprenda que los impactos directos y contundentes aún pueden causar daños al material subyacente.

En última instancia, elegir PVD significa invertir en uno de los acabados más resistentes y duraderos disponibles, proporcionando una durabilidad superior para la mayoría de los escenarios del mundo real.

Tabla de resumen:

| Propiedad | Rendimiento del recubrimiento PVD |

|---|---|

| Resistencia a arañazos | Excepcionalmente alta, muy superior a los acabados tradicionales |

| Dureza | Comparable a la del zafiro (p. ej., recubrimientos de TiN) |

| Adhesión | Fuerte enlace molecular, resiste el astillado y el pelado |

| Vulnerabilidad | Puede ser rayado por materiales más duros (diamante, zafiro, superficies abrasivas) |

¿Listo para mejorar la durabilidad de su producto con un acabado superior? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para equipos y consumibles de laboratorio. Nuestros recubrimientos proporcionan una excepcional resistencia a los arañazos y al desgaste, asegurando que sus productos duren más y funcionen mejor. Contacte con nuestros expertos hoy mismo para analizar cómo podemos satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

La gente también pregunta

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuáles son las aplicaciones del horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas del sinterizado al vacío? Logre la máxima pureza y rendimiento del material

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Cuál es el propósito del tratamiento térmico al vacío? Lograr una pureza metalúrgica y un rendimiento superiores