Sí, el temple es un proceso metalúrgico ampliamente utilizado diseñado específicamente para aumentar la resistencia a la tracción y la dureza de ciertos metales, especialmente el acero con contenido de carbono medio a alto. El enfriamiento rápido fuerza la estructura cristalina interna del material a un estado altamente tensionado llamado martensita, que es excepcionalmente dura y fuerte.

El principio fundamental es que el temple sacrifica la ductilidad para lograr un aumento drástico de la resistencia. Esto se logra enfriando rápidamente un metal desde una temperatura alta, atrapando su estructura atómica en una configuración dura pero frágil conocida como martensita.

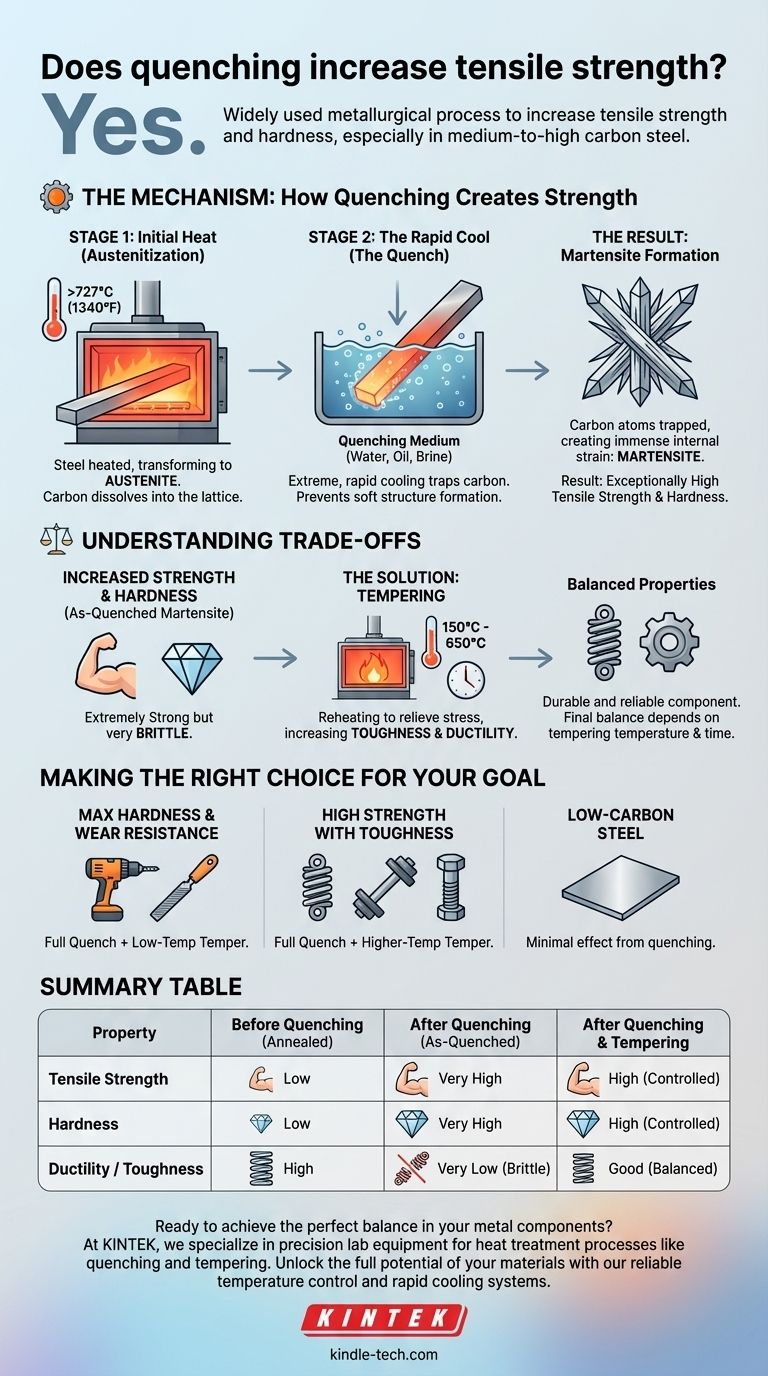

El mecanismo: cómo el temple crea resistencia

Para entender por qué funciona el temple, primero debe comprender el recorrido de la estructura interna del metal durante el proceso. Es una transformación en dos etapas.

Etapa 1: El calor inicial (Austenización)

Antes del temple, el acero se calienta primero a una temperatura alta específica, típicamente por encima de 727 °C (1340 °F).

A esta temperatura, la estructura cristalina del acero se transforma en una fase llamada austenita. La austenita tiene una capacidad única para disolver átomos de carbono dentro de su red.

Calentar el material correctamente es fundamental. Una temperatura más alta asegura que todo el carbono se disuelva completamente, preparando el escenario para el máximo aumento posible de resistencia durante el temple.

Etapa 2: El enfriamiento rápido (El temple)

Una vez que el acero se calienta correctamente, se sumerge rápidamente en un medio de temple como agua, aceite o salmuera.

Este enfriamiento extremo ocurre tan rápido que los átomos de carbono disueltos no tienen tiempo de moverse y formar las estructuras más blandas que normalmente harían durante un enfriamiento lento.

El resultado: formación de martensita

Los átomos de carbono quedan atrapados dentro de la red cristalina de hierro, que intenta volver a su forma a temperatura ambiente.

Este atrapamiento de átomos crea una inmensa tensión interna, distorsionando la red cristalina en una nueva estructura tetragonal centrada en el cuerpo. Esta estructura altamente tensionada y dura es la martensita. Es esta tensión interna la que hace que el material sea tan resistente a la deformación, lo que resulta directamente en una mayor resistencia a la tracción y dureza.

Comprender las compensaciones

Aumentar una propiedad mecánica a menudo se produce a expensas de otra. El temple es un ejemplo clásico de este acto de equilibrio.

El defecto crítico: fragilidad

Si bien la martensita tal como se templa es extremadamente fuerte, también es muy frágil. Tiene una tenacidad muy baja, lo que significa que no puede absorber mucha energía antes de fracturarse.

Para la mayoría de las aplicaciones prácticas, una pieza hecha de acero puramente templado sería inútil, ya que probablemente se rompería bajo impacto o cargas bruscas en lugar de doblarse o deformarse.

La solución: el revenido

Para que el acero templado sea útil, casi siempre se somete a un segundo proceso de tratamiento térmico llamado revenido.

El revenido implica recalentar la pieza templada a una temperatura mucho más baja y mantenerla durante un tiempo específico. Este proceso alivia parte de la tensión interna y permite una ligera reorganización controlada de la microestructura.

Esto reduce ligeramente la dureza y la resistencia a la tracción, pero aumenta drásticamente la tenacidad y la ductilidad del material, lo que lo convierte en un componente duradero y confiable. El equilibrio final de propiedades se controla mediante la temperatura y el tiempo de revenido.

Tomar la decisión correcta para su objetivo

El temple y el revenido es un proceso combinado que se utiliza para diseñar con precisión las propiedades finales de un material. El enfoque correcto depende completamente de la aplicación prevista.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, para herramientas de corte o limas): Utilice un temple completo seguido de un revenido a muy baja temperatura para aliviar las tensiones sin ablandar significativamente el material.

- Si su enfoque principal es una alta resistencia con una tenacidad significativa (por ejemplo, para resortes, ejes o pernos estructurales): Utilice un temple completo seguido de un revenido a mayor temperatura para lograr un equilibrio robusto de resistencia y ductilidad.

- Si trabaja con acero bajo en carbono: El temple tendrá un efecto mínimo, ya que no hay suficiente carbono presente para formar una cantidad significativa de martensita.

El temple es el paso que crea el potencial de alta resistencia, pero el revenido es el proceso crítico que lo refina para un uso práctico.

Tabla resumen:

| Propiedad | Antes del temple (Recocido) | Después del temple (Martensita tal como se templa) | Después del temple y revenido |

|---|---|---|---|

| Resistencia a la tracción | Baja | Muy alta | Alta (Controlada) |

| Dureza | Baja | Muy alta | Alta (Controlada) |

| Ductilidad / Tenacidad | Alta | Muy baja (Frágil) | Buena (Equilibrada) |

| Caso de uso principal | Conformado/Mecanizado | No se usa típicamente solo | Resortes, herramientas, piezas estructurales |

¿Listo para lograr el equilibrio perfecto de resistencia y tenacidad en sus componentes metálicos?

En KINTEK, nos especializamos en equipos de laboratorio de precisión para procesos de tratamiento térmico como el temple y el revenido. Ya sea que esté desarrollando nuevas aleaciones, realizando control de calidad u optimizando parámetros de producción, nuestros hornos y sistemas de temple ofrecen el control de temperatura confiable y las velocidades de enfriamiento rápidas que necesita.

Permítanos ayudarle a liberar todo el potencial de sus materiales. ¡Contacte a nuestros expertos hoy para discutir sus requisitos específicos de laboratorio!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo ocurre la evaporación en los ultracongeladores? El proceso central para la congelación profunda

- ¿Cómo funciona un baño de agua? Domine el calentamiento preciso y suave para su laboratorio

- ¿Cómo ayuda un homogeneizador ultrasónico de alta potencia en la preparación de nanocompuestos orgánico-inorgánicos?

- ¿Cuál es el proceso de pulverización catódica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son las ventajas de la centrifugación sobre la filtración? Maneje muestras desafiantes con facilidad

- ¿Cuál es el nombre del rotavapor? Descubra la precisión de los evaporadores rotatorios

- ¿Qué es el proceso de pulverización catódica (sputtering) en metales? Una guía para la deposición de películas delgadas de precisión

- ¿Puede el grafito soportar el calor? Desbloqueando su potencial extremo de 3.600 °C en entornos inertes