Por el contrario, el proceso fundamental de sinterización provoca inherentemente el crecimiento del grano, lo que lleva a un aumento del tamaño medio del grano. La sinterización es un tratamiento térmico utilizado para densificar un polvo compactado fusionando las partículas. Este proceso de fusión funciona eliminando los límites entre los granos individuales, haciendo que se fusionen y formen granos más grandes y estables.

La sinterización es un proceso térmico esencial para densificar un material, pero simultáneamente impulsa el crecimiento del grano. El desafío principal no es disminuir el tamaño del grano durante la sinterización, sino lograr la densidad total mientras se minimiza el aumento inevitable del tamaño del grano.

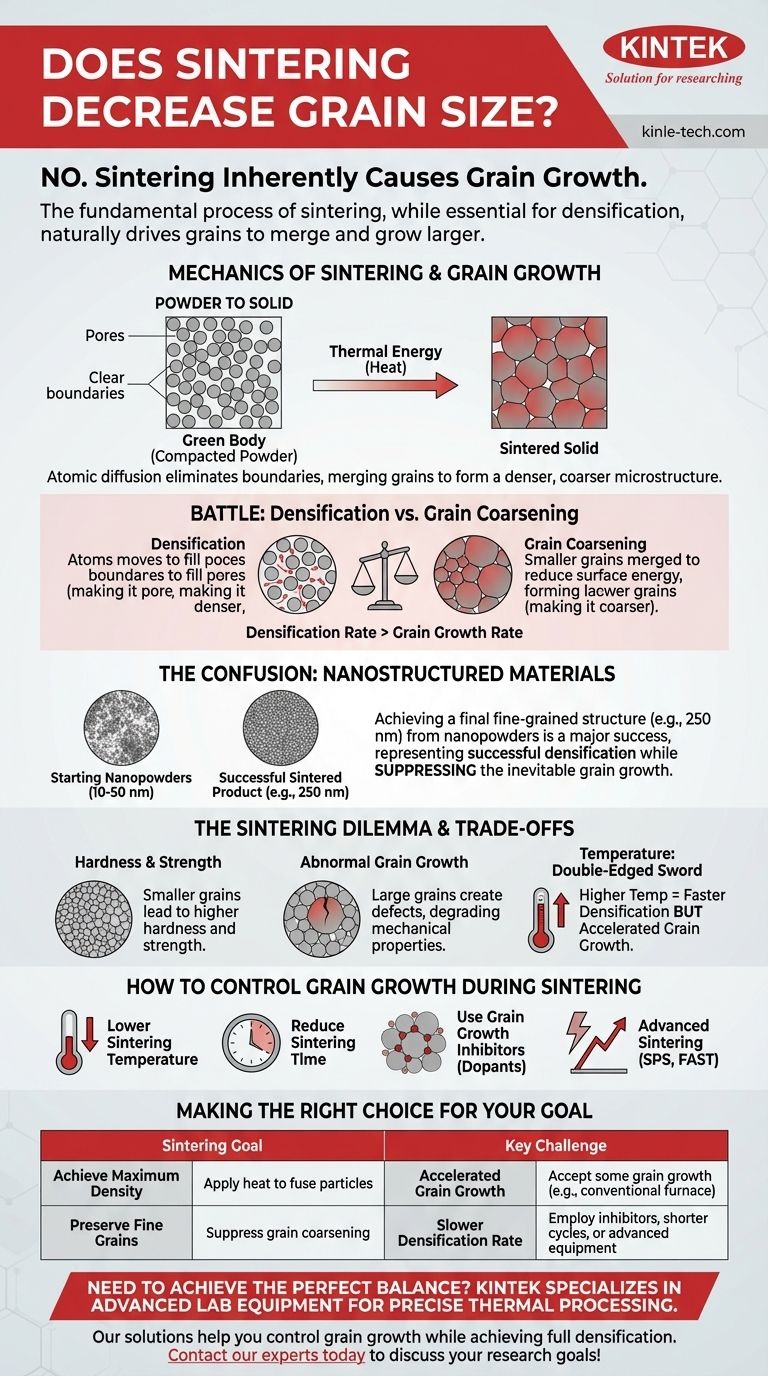

La mecánica de la sinterización y el crecimiento del grano

Para comprender este proceso, debe ver la sinterización como una batalla entre dos fenómenos que compiten: el objetivo deseable de la densificación y el efecto secundario a menudo indeseable del crecimiento del grano.

De polvo a sólido

Un material antes de la sinterización es típicamente un "cuerpo verde": una colección compactada de partículas de polvo individuales. Cada partícula es un grano distinto, separado por interfaces y poros.

El papel de la energía térmica

La aplicación de calor proporciona la energía para que los átomos migren. Esta difusión atómica es el motor que impulsa todo el proceso de sinterización, permitiendo que el material se transforme de un compacto poroso a un sólido denso.

Minimización de la energía superficial

El universo favorece los estados de menor energía. Los límites de grano son interfaces de alta energía. Al fusionarse, los granos más pequeños reducen el área total de estos límites, creando una microestructura más gruesa y energéticamente estable. Esta es la fuerza impulsora fundamental para el crecimiento del grano.

Densificación frente a envejecimiento del grano (coarsening)

La densificación ocurre a medida que los átomos se mueven para llenar los poros entre las partículas, haciendo que el objeto sea más denso y resistente. Simultáneamente, este movimiento atómico permite que los granos se fusionen y crezcan. El objetivo es que la densificación ocurra más rápido que el crecimiento del grano.

¿Por qué la confusión? El objetivo de los materiales nanoestructurados

Su pregunta probablemente surge del trabajo en materiales avanzados donde una estructura final de grano fino es el objetivo explícito. Esto puede crear confusión sobre el proceso en sí.

Comenzar con nanopartículas

Para crear un producto final con una estructura de grano a escala nanométrica (por ejemplo, 250 nm), los científicos deben comenzar con partículas iniciales aún más pequeñas, a menudo en el rango de 10 a 50 nm.

La historia de éxito de la sinterización

El hecho de que un material pueda sinterizarse y aún tener un tamaño de grano de solo 250 nm se considera un gran éxito. Significa que los ingenieros lograron densificar el material mientras suprimían la gran mayoría del crecimiento del grano que ocurriría naturalmente.

Comprender las compensaciones: El dilema de la sinterización

Controlar el tamaño del grano es fundamental porque dicta directamente las propiedades finales del material. Esto crea una tensión constante durante el diseño del proceso.

Dureza y resistencia

Para la mayoría de las cerámicas y metales, los granos más pequeños conducen a una mayor dureza y resistencia (un principio conocido como la relación Hall-Petch). Los materiales de grano fino tienen más límites de grano, que actúan como barreras para el movimiento de dislocaciones, lo que dificulta la deformación del material.

El costo del crecimiento anormal del grano

Como señala correctamente una de sus referencias, si unos pocos granos crecen desproporcionadamente grandes, pueden crear tensiones internas y actuar como sitios de defectos. Este "crecimiento anormal del grano" degrada gravemente las propiedades mecánicas como la dureza y la tenacidad a la fractura.

Temperatura: un arma de doble filo

Las temperaturas más altas aceleran la densificación que necesita. Desafortunadamente, también aceleran drásticamente el crecimiento del grano que desea evitar. Encontrar el perfil de temperatura perfecto es un desafío central en la ingeniería de materiales.

Cómo controlar el crecimiento del grano durante la sinterización

Dado que el crecimiento del grano es inherente a la sinterización, se utiliza una serie de estrategias para gestionarlo y lograr la microestructura deseada.

Reducción de la temperatura de sinterización

El método más sencillo es utilizar la temperatura más baja posible que aún permita una densificación adecuada.

Reducción del tiempo de sinterización

Minimizar la duración que el material pasa a la temperatura máxima reduce el tiempo disponible para que los átomos migren y los granos se vuelvan más gruesos.

Uso de inhibidores del crecimiento del grano

En algunos sistemas, se añaden pequeñas cantidades de un material secundario (un "dopante"). Estos dopantes se segregan a los límites de grano y actúan como un arrastre físico, "fijándolos" en su lugar y ralentizando su crecimiento.

Técnicas avanzadas de sinterización

Los métodos modernos como la Sinterización por Plasma de Chispa (SPS) o la Tecnología de Sinterización Asistida por Campo (FAST) utilizan corrientes eléctricas para calentar el material extremadamente rápido. Esto permite una densificación completa en minutos, antes de que pueda ocurrir un crecimiento significativo del grano.

Tomar la decisión correcta para su objetivo

Su enfoque de la sinterización debe dictarse por las propiedades finales que necesita lograr.

- Si su enfoque principal es lograr la máxima densidad: Es posible que deba aceptar algo de crecimiento del grano utilizando temperaturas más altas o tiempos de mantenimiento más largos, especialmente con la sinterización en horno convencional.

- Si su enfoque principal es preservar una estructura de grano fino o nanoescalar: Debe emplear estrategias para suprimir el crecimiento del grano, como el uso de inhibidores, ciclos más cortos o equipos de sinterización avanzados.

En última instancia, dominar la sinterización consiste en equilibrar de manera experta las necesidades contrapuestas de densificación y control microestructural.

Tabla de resumen:

| Objetivo de la sinterización | Acción principal | Desafío clave |

|---|---|---|

| Lograr densidad | Aplicar calor para fusionar partículas | Crecimiento acelerado del grano |

| Preservar granos finos | Suprimir el envejecimiento del grano | Tasa de densificación más lenta |

¿Necesita lograr el equilibrio perfecto entre densidad y tamaño de grano en su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Ya sea que esté trabajando con hornos convencionales o explorando técnicas rápidas como la Sinterización por Plasma de Chispa, nuestras soluciones le ayudan a controlar el crecimiento del grano mientras logra la densificación total.

¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de investigación y producción de materiales!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio