En esencia, la clasificación de un horno de vacío se define por el nivel de presión mínimo, o grado de vacío, que puede alcanzar y mantener de manera confiable. Estos hornos se clasifican generalmente en tres tipos principales: vacío bajo, vacío alto y vacío ultra-alto, cada uno adecuado para diferentes materiales y procesos térmicos.

La idea clave no es buscar el vacío más alto posible, sino seleccionar el nivel de vacío preciso requerido por su material y proceso específicos. Un vacío excesivamente alto puede ser tan perjudicial como uno insuficiente, provocando la evaporación de elementos de aleación esenciales de su pieza de trabajo.

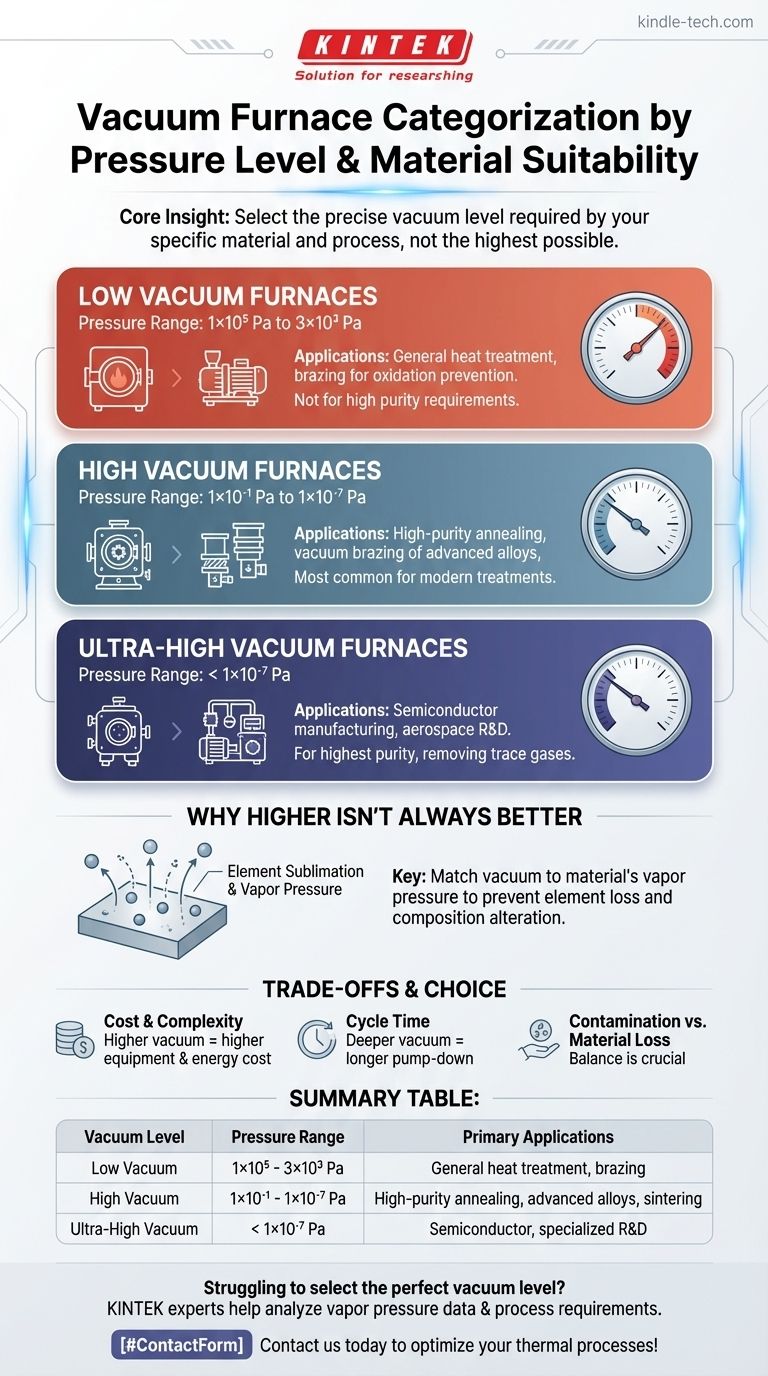

Los Niveles de los Hornos de Vacío

El nivel de vacío de trabajo de un horno dicta sus capacidades, complejidad y aplicaciones ideales. La presión se mide típicamente en Pascales (Pa).

Hornos de Vacío Bajo

Un sistema de vacío bajo opera generalmente en el rango de presión de 1×10⁵ Pa a 3×10³ Pa.

Estos hornos son adecuados para tratamientos térmicos y procesos de soldadura fuerte de propósito general donde el objetivo principal es prevenir la oxidación pesada, pero los requisitos de pureza del material no son excepcionalmente estrictos.

Hornos de Vacío Alto

Los sistemas de vacío alto operan en un rango de presión mucho más bajo, típicamente de 1×10⁻¹ Pa a 1×10⁻⁷ Pa.

Esta es la categoría más común para aplicaciones exigentes como recocido de alta pureza, soldadura fuerte al vacío de aleaciones avanzadas y sinterización. La gran mayoría de los tratamientos térmicos al vacío modernos ocurren dentro de este rango, ya que elimina eficazmente la contaminación por gases para materiales sensibles.

Hornos de Vacío Ultra-Alto

Esta categoría representa los sistemas más avanzados, diseñados para investigación y fabricación especializadas donde incluso cantidades traza de moléculas gaseosas pueden comprometer el resultado.

Estos hornos logran presiones excepcionalmente bajas, asegurando la mayor pureza posible en el entorno de procesamiento para materiales utilizados en sectores como la fabricación de semiconductores y la aeroespacial.

Por Qué "Vacío Más Alto" No Siempre es Mejor

Elegir un horno de vacío no se trata simplemente de seleccionar el que tenga la clasificación de presión más baja. La selección es una decisión de ingeniería precisa basada en la física de su material a altas temperaturas.

El Principio de la Presión de Vapor

Cada elemento tiene una presión de vapor, que es la presión a la que comenzará a convertirse en gas a una temperatura dada. A medida que calienta un material, la presión de vapor de sus elementos constituyentes aumenta.

El Riesgo de Sublimación de Elementos

Si la presión dentro del horno (el nivel de vacío) cae por debajo de la presión de vapor de un elemento en su pieza de trabajo, ese elemento comenzará a sublimarse o evaporarse.

Esto significa que el elemento se hierve literalmente de la superficie y es bombeado por el sistema de vacío. Esto puede alterar la composición química de su aleación, degradando sus propiedades mecánicas y arruinando la pieza.

Adaptación del Vacío al Material

El nivel de vacío ideal es lo suficientemente bajo como para eliminar los gases atmosféricos no deseados (como el oxígeno), pero lo suficientemente alto como para permanecer por encima de la presión de vapor de los elementos esenciales de su material a la temperatura de proceso objetivo.

Comprender las Compensaciones

Seleccionar un nivel de vacío inapropiado tiene consecuencias prácticas y financieras significativas.

El Costo de un Vacío Más Profundo

Lograr y mantener un vacío alto o ultra-alto requiere equipos más sofisticados y costosos, incluidos sistemas de bombeo de múltiples etapas (como bombas de difusión o turbomoleculares). Esto aumenta el costo de capital, el consumo de energía y la complejidad del mantenimiento.

El Impacto en el Tiempo de Ciclo

Bombear a una presión más baja lleva significativamente más tiempo, lo que extiende el ciclo de proceso general. Para muchas aplicaciones, el beneficio marginal de un vacío ligeramente más profundo no justifica el tiempo adicional y el costo operativo.

Contaminación frente a Pérdida de Material

La compensación central es un equilibrio. Necesita un vacío suficiente para prevenir reacciones con contaminantes atmosféricos, pero no tan profundo como para comenzar a perder el material en sí. Este es el desafío central en la metalurgia al vacío.

Cómo Tomar la Decisión Correcta

Los requisitos de su proceso deben ser el único impulsor de la especificación de su horno. Utilice estas pautas para informar su decisión.

- Si su enfoque principal es el tratamiento térmico general o la soldadura fuerte de aleaciones comunes: Un horno de vacío bajo o medio suele ser la opción más rentable y eficiente.

- Si su enfoque principal es el procesamiento de alta pureza de materiales reactivos o avanzados (por ejemplo, titanio, superaleaciones): Un horno de alto vacío es innegociable para prevenir la contaminación por gases y garantizar propiedades óptimas del material.

- Si su enfoque principal es prevenir la pérdida de elementos en aleaciones específicas a altas temperaturas: Debe consultar cuidadosamente los datos de presión de vapor del material para establecer un objetivo de presión mínima para su proceso.

En última instancia, seleccionar el horno de vacío adecuado consiste en definir las necesidades precisas de su material y elegir la herramienta que las satisfaga sin excesos innecesarios.

Tabla Resumen:

| Nivel de Vacío | Rango de Presión | Aplicaciones Principales |

|---|---|---|

| Vacío Bajo | 1×10⁵ Pa a 3×10³ Pa | Tratamiento térmico general, soldadura fuerte donde la prevención de la oxidación es clave |

| Vacío Alto | 1×10⁻¹ Pa a 1×10⁻⁷ Pa | Recocido de alta pureza, soldadura fuerte al vacío de aleaciones avanzadas, sinterización |

| Vacío Ultra-Alto | < 1×10⁻⁷ Pa | Fabricación de semiconductores, I+D aeroespacial especializada |

¿Tiene problemas para seleccionar el nivel de vacío perfecto para los materiales de su laboratorio?

Elegir el horno de vacío incorrecto puede provocar pérdida de material, contaminación o costos innecesarios. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo necesidades precisas de laboratorio. Nuestros expertos le ayudarán a analizar los datos de presión de vapor de su material y los requisitos del proceso para recomendarle el horno de vacío ideal que garantice la pureza sin comprometer la integridad de su aleación.

Contáctenos hoy mismo a través de nuestro [#ContactForm] para optimizar sus procesos térmicos y proteger sus valiosos materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores