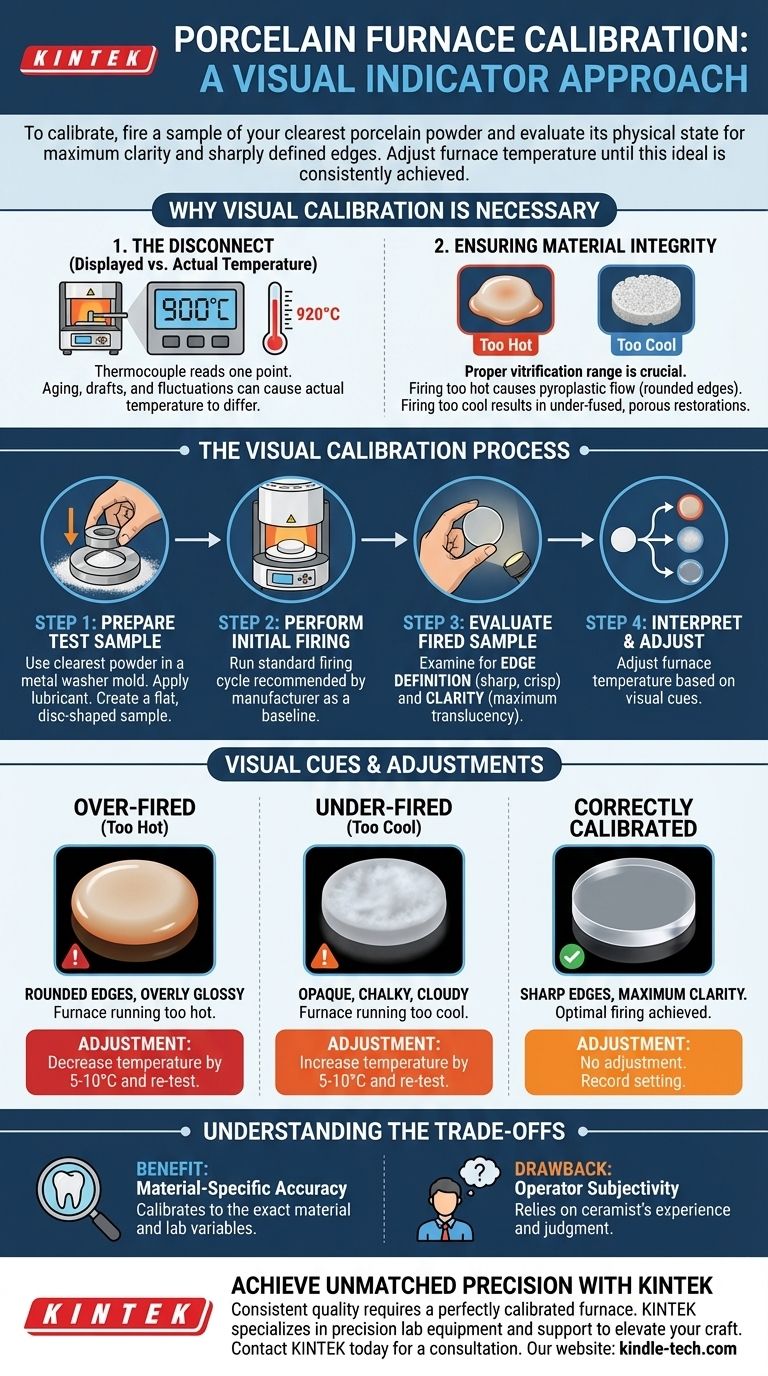

Para calibrar un horno de porcelana utilizando un indicador visual, debes cocer una muestra del polvo más transparente de tu sistema de porcelana y evaluar su estado físico. El objetivo es lograr la máxima claridad y bordes bien definidos en la muestra cocida, lo que indica que la porcelana ha alcanzado la madurez ideal. Basándote en esta retroalimentación visual, ajustas la configuración de temperatura del horno hasta que se logre este resultado ideal de manera constante.

Este método utiliza el propio material de porcelana como indicador pirométrico, eludiendo la pantalla digital del horno para medir el trabajo de calor real que se está aplicando. Si bien es eficaz, su precisión está fundamentalmente ligada a la habilidad y experiencia del ceramista que realiza la evaluación.

¿Por qué es necesaria la calibración visual?

La desconexión entre la temperatura mostrada y la real

El termopar de un horno de porcelana mide la temperatura en un solo punto dentro de la mufla. Sin embargo, factores como el envejecimiento de los elementos calefactores, las corrientes de aire o las fluctuaciones eléctricas pueden hacer que la temperatura real que afecta a la porcelana difiera de la temperatura mostrada en la pantalla.

Garantizar la integridad del material

La porcelana debe cocerse dentro de un rango de temperatura muy específico para lograr una vitrificación adecuada (sinterización). Cocer a una temperatura demasiado alta puede provocar un flujo piroplástico, lo que resulta en márgenes redondeados y una estructura débil y quebradiza. Cocer a una temperatura demasiado baja da como resultado una restauración subfundida, opaca y porosa que también es débil.

El proceso de calibración visual

Paso 1: Preparar la muestra de prueba

Para crear una pieza de prueba económica y consistente, utiliza una arandela metálica estándar como molde. Aplica una fina capa de lubricante a la arandela antes de condensar el polvo más transparente o translúcido de tu sistema de porcelana en ella.

Crear una muestra plana en forma de disco proporciona una visión clara tanto de la claridad interna del material como de la nitidez de sus bordes después de la cocción.

Paso 2: Realizar la cocción inicial

Coloca la muestra de prueba en el horno y ejecútala en el ciclo de cocción estándar recomendado por el fabricante de la porcelana. Esta cocción inicial sirve como tu punto de referencia.

Paso 3: Evaluar la muestra cocida

Este es el paso más crítico y depende completamente de una observación cuidadosa. Retira la muestra enfriada y examínala de cerca para detectar dos indicadores clave.

- Definición del borde: Observa los bordes del disco. Idealmente, deben estar nítidamente definidos y conservar la forma precisa del molde.

- Claridad: Sostén la muestra frente a una fuente de luz. Debe tener máxima claridad y translucidez para ese sistema de porcelana específico.

Paso 4: Interpretar los resultados y ajustar

Las señales visuales te indican exactamente cómo ajustar la temperatura del horno.

- Si los bordes están redondeados y la superficie es demasiado brillante, la porcelana se ha cocido en exceso. El horno está funcionando demasiado caliente.

- Si la muestra parece opaca, calcárea o turbia, se ha cocido insuficientemente. El horno está funcionando demasiado frío.

Basándote en estos resultados, ajusta la temperatura final en tu programa de cocción entre 5 y 10 grados Celsius (o 10-20 Fahrenheit) y repite la prueba con una nueva muestra hasta lograr el estado ideal.

Comprender los compromisos

El beneficio: Precisión específica del material

La principal ventaja de este método es que calibra el horno para el material exacto que estás utilizando. Mide el efecto real del calor en la porcelana, teniendo en cuenta todas las variables de tu entorno de laboratorio específico.

El inconveniente: Subjetividad del operador

La mayor fortaleza de esta técnica es también su debilidad. No es una medida objetiva. La definición de "máxima claridad" o "bordes nítidos" puede variar ligeramente entre operadores. Depende en gran medida de la experiencia del ceramista para tomar una decisión precisa.

Tomar la decisión correcta para tu objetivo

Después de cocer tu muestra de prueba, tu próximo paso está claro.

- Si ves bordes redondeados: Tu horno está cocinando demasiado caliente. Disminuye la temperatura final en el programa de cocción y realiza una nueva prueba.

- Si la muestra está turbia y carece de translucidez: Tu horno está cocinando demasiado frío. Aumenta la temperatura final y realiza una nueva prueba.

- Si logras bordes nítidos y una excelente claridad: Tu horno está calibrado correctamente. Registra esta temperatura como la configuración verificada para esta porcelana.

Dominar esta técnica de calibración visual te da control directo sobre tu material, asegurando resultados predecibles y de alta calidad para cada restauración.

Tabla resumen:

| Señal visual | Indica | Ajuste requerido |

|---|---|---|

| Bordes redondeados, superficie demasiado brillante | Cocción excesiva (demasiado caliente) | Disminuir la temperatura final en 5-10 °C |

| Apariencia opaca, calcárea o turbia | Cocción insuficiente (demasiado frío) | Aumentar la temperatura final en 5-10 °C |

| Bordes nítidos, máxima claridad | Calibrado correctamente | No se necesita ajuste; registrar la configuración |

Logra una precisión inigualable en tu laboratorio dental

Las restauraciones de porcelana consistentes y de alta calidad dependen de un horno perfectamente calibrado. Si bien el método visual es eficaz, requiere una experiencia considerable. KINTEK se especializa en equipos y consumibles de laboratorio de precisión, satisfaciendo las exigentes necesidades de los laboratorios dentales.

Nuestros expertos pueden ayudarte a seleccionar y mantener el horno ideal para tu flujo de trabajo, asegurando resultados fiables lote tras lote. Permítenos proporcionarte las herramientas y el apoyo para elevar tu arte.

Contacta con KINTEK hoy mismo para una consulta y asegura que tu próxima restauración sea una obra maestra.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es la función principal de un horno de sinterización dental? Transformar la Zirconia en Coronas y Puentes Duraderos

- ¿Cuál es el tipo de zirconia más resistente? Una guía para elegir la zirconia dental adecuada

- ¿Qué tan fuerte es la cerámica dental? Descubra materiales más fuertes que el esmalte dental natural

- ¿Cuál es la temperatura de sinterización para la zirconia? Desbloquee la máxima resistencia y estética

- ¿Las coronas de cerámica se ven naturales? Consiga una sonrisa impecable y de aspecto natural

- ¿Qué es un horno de porcelana en odontología? La clave para crear restauraciones dentales fuertes y estéticas

- ¿Qué es mejor, una corona de cerámica o de metal? Sopesando la estética frente a la durabilidad para su sonrisa