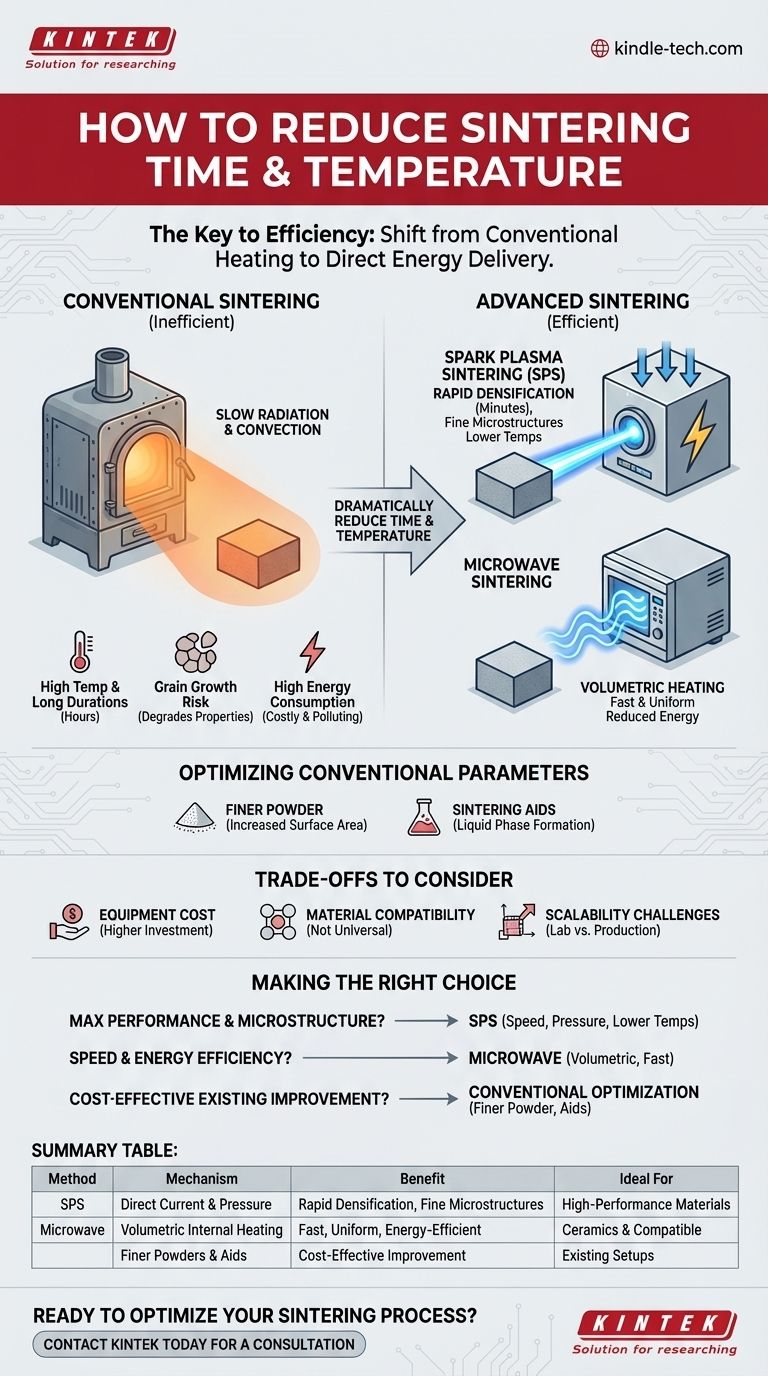

Para reducir fundamentalmente el tiempo y la temperatura de su proceso de sinterización, debe pasar del calentamiento convencional a métodos más avanzados. Técnicas como la sinterización por plasma de chispa (SPS) o la sinterización por microondas entregan energía de manera más directa al material, lo que permite una densificación rápida a temperaturas más bajas y en tiempos significativamente más cortos, preservando así microestructuras finas.

El principio fundamental para mejorar la sinterización no es solo aplicar calor, sino cuán eficiente y directamente se entrega esa energía. Pasar de un calentamiento lento y convencional en horno a métodos dirigidos reduce drásticamente el tiempo y la temperatura requeridos, lo cual es clave para prevenir efectos no deseados como el crecimiento de grano.

Las limitaciones de la sinterización convencional

Antes de explorar soluciones, es crucial comprender por qué los métodos tradicionales suelen ser ineficientes. La sinterización convencional se basa en calentar un horno, que luego calienta lentamente el material mediante radiación y convección.

Altas temperaturas y largas duraciones

En un horno convencional, toda la pieza debe calentarse de afuera hacia adentro. Este proceso requiere mantener el material a una temperatura muy alta, a menudo durante muchas horas, para permitir que ocurra la difusión atómica y se densifique la pieza.

El problema del crecimiento de grano

Esta exposición prolongada al calor intenso es la causa principal del crecimiento de grano. A medida que los átomos se difunden para eliminar los poros, también se reorganizan para formar granos cristalinos más grandes y estables. Los granos excesivamente grandes pueden degradar significativamente las propiedades mecánicas, como la resistencia y la dureza, del producto final.

Alto consumo de energía

Calentar un horno grande a temperaturas extremas durante horas es inherentemente intensivo en energía. Esto resulta en altos costos operativos y una huella ambiental significativa, especialmente en la producción a gran escala.

Sinterización avanzada: un enfoque más directo

Los métodos avanzados superan las limitaciones del calentamiento convencional al entregar energía al compacto de polvo de una manera más directa y rápida.

Sinterización por plasma de chispa (SPS)

La SPS, también conocida como Tecnología de Sinterización Asistida por Campo (FAST), aplica simultáneamente presión uniaxial y una corriente eléctrica de CC pulsada al material.

La corriente eléctrica pasa directamente a través del compacto de polvo y la matriz, provocando un calentamiento Joule extremadamente rápido. Esto, combinado con la presión aplicada, acelera drásticamente la densificación, completando a menudo en minutos lo que a un horno convencional le llevaría horas.

Sinterización por microondas

Este método utiliza radiación de microondas para calentar el material. A diferencia del calentamiento convencional, las microondas pueden penetrar el material y calentarlo volumétricamente, de adentro hacia afuera.

Este calentamiento interno es mucho más rápido y uniforme, lo que reduce los gradientes térmicos y la energía total requerida. Es particularmente efectivo para materiales cerámicos que se acoplan bien con la energía de microondas.

Optimización de parámetros convencionales

Si está limitado a un horno convencional, aún puede mejorar el proceso centrándose en el material en sí.

El uso de un polvo de partida más fino aumenta significativamente el área superficial, que es la principal fuerza impulsora de la sinterización. Esto puede permitir la densificación a temperaturas más bajas o en tiempos más cortos.

Otra estrategia es introducir ayudas de sinterización. Estos son pequeñas cantidades de aditivos que pueden formar una fase líquida a la temperatura de sinterización, lo que acelera drásticamente el transporte atómico necesario para la densificación.

Comprensión de las compensaciones

Si bien los métodos avanzados ofrecen beneficios significativos, no son una solución universal. Es fundamental comprender sus limitaciones.

Costo y complejidad del equipo

Tanto los sistemas de sinterización por plasma de chispa como los de microondas son significativamente más caros y complejos de operar que un horno estándar de alta temperatura. Esta inversión inicial puede ser una barrera importante.

Compatibilidad del material

No todos los materiales son adecuados para todos los métodos. Los metales altamente conductores pueden ser difíciles de calentar eficazmente con microondas. En la SPS, el material debe tener cierta conductividad eléctrica, y puede haber reacciones químicas entre el material y la matriz de grafito a altas temperaturas.

Desafíos de escalabilidad

Las técnicas de sinterización avanzada suelen ser excelentes a escala de laboratorio, pero pueden enfrentar desafíos al escalarse para producir piezas industriales grandes o complejas. La uniformidad de la presión en la SPS o de los campos de microondas en cámaras grandes se vuelve más difícil de controlar.

Tomar la decisión correcta para su objetivo

Su estrategia óptima depende totalmente de su objetivo principal, equilibrando rendimiento, costo y velocidad.

- Si su enfoque principal es el máximo rendimiento y una microestructura fina: La sinterización por plasma de chispa (SPS) es a menudo la opción superior debido a su combinación de velocidad, presión y temperaturas más bajas.

- Si su enfoque principal es la velocidad y la eficiencia energética, especialmente para cerámicas: La sinterización por microondas ofrece una ventaja convincente al calentar el material volumétricamente y rápidamente.

- Si su enfoque principal es la mejora rentable de un proceso existente: Concéntrese en optimizar sus materias primas utilizando polvos más finos e introduciendo ayudas de sinterización apropiadas.

En última instancia, optimizar su proceso de sinterización significa elegir la forma más inteligente de entregar energía a su material, no simplemente la que más.

Tabla de resumen:

| Método | Mecanismo clave | Beneficio principal | Ideal para |

|---|---|---|---|

| Sinterización por plasma de chispa (SPS) | Corriente pulsada directa y presión | Densificación rápida, microestructuras finas | Materiales de alto rendimiento (metales, cerámicas) |

| Sinterización por microondas | Calentamiento interno volumétrico | Calentamiento rápido, eficiente energéticamente y uniforme | Cerámicas y materiales compatibles |

| Optimización convencional | Polvos más finos y ayudas de sinterización | Mejora rentable | Configuraciones de horno existentes |

¿Listo para optimizar su proceso de sinterización y lograr resultados superiores?

En KINTEK, nos especializamos en equipos avanzados de laboratorio, incluidas soluciones de sinterización adaptadas a su material específico y objetivos de producción. Nuestros expertos pueden ayudarle a determinar el mejor enfoque, ya sea la sinterización por plasma de chispa de alto rendimiento, la sinterización por microondas energéticamente eficiente o la optimización de su configuración convencional.

Contáctenos hoy para discutir cómo podemos ayudarle a reducir el tiempo y la temperatura de sinterización, mejorar la calidad del producto y reducir los costos de energía. ¡Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué papel fundamental desempeña un horno mufla en la protección superficial de las membranas soportadas por metal? ¡Calor de precisión!

- ¿Por qué los hornos de laboratorio de control preciso son esenciales para el curado de composites aeroespaciales? Logre un rendimiento listo para el vuelo

- ¿Cuál es la capacidad de un horno de laboratorio? Cómo elegir el tamaño adecuado para las necesidades de su laboratorio

- ¿Qué papel juega un horno de alta temperatura en el proceso de fusión y enfriamiento rápido? Optimización de la producción de vidrio dopado con tulio

- ¿Qué desafío técnico aborda un horno mufla en la fabricación de granates de litio? Solución: Densificación Crítica de Materiales

- ¿Cuál es el efecto de la temperatura de calcinación en las propiedades de las nanopartículas? Domine la compensación para un rendimiento óptimo

- ¿Qué condiciones centrales proporcionan los hornos de alta precisión para la redistribución del boro en el acero? Domina el control de la difusión

- ¿Cuál es el uso del horno mufla en el laboratorio de alimentos? Esencial para el análisis preciso del contenido de cenizas