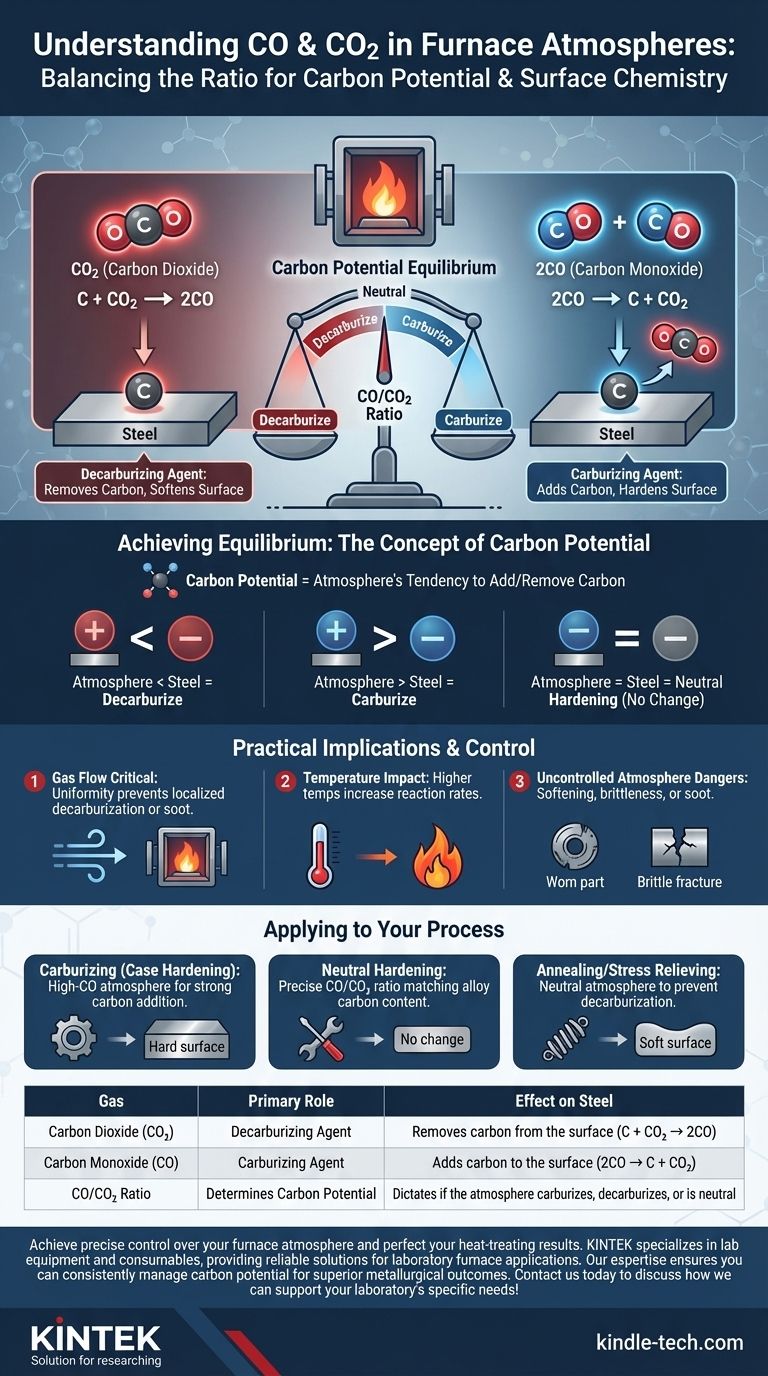

En las atmósferas de los hornos, el dióxido de carbono (CO2) y el monóxido de carbono (CO) existen en una reacción química crítica y reversible que dicta la química superficial del material que se está procesando. El CO2 actúa como agente descarburante, reaccionando y eliminando carbono de la superficie de una pieza, mientras que el CO puede actuar como agente carburante, depositando carbono sobre ella.

La función principal a comprender no es la presencia de CO2 o CO, sino su relación. Esta relación determina el "potencial de carbono" de la atmósfera: su tendencia a añadir carbono, a eliminar carbono o a permanecer neutral respecto al acero que se está tratando térmicamente.

La Reacción Química Central: Un Acto de Equilibrio

La interacción entre el CO, el CO2 y el carbono (C) en el acero es un equilibrio dinámico. La dirección de la reacción dicta las propiedades finales del componente.

El Papel del Dióxido de Carbono (CO2): El Agente Descarburante

El dióxido de carbono es un gas oxidante en este contexto. Busca activamente reaccionar con el carbono presente en la superficie del acero.

Esta reacción, C + CO2 → 2CO, elimina eficazmente átomos de carbono del material, formando dos moléculas de monóxido de carbono. Si no se controla, este proceso se conoce como descarburación, que puede dejar la superficie de una pieza blanda y sin poder cumplir las especificaciones de dureza.

El Papel del Monóxido de Carbono (CO): El Agente Carburante

El monóxido de carbono es el producto de la reacción de descarburación, pero también puede ser la fuente de carbono.

Bajo las condiciones adecuadas de temperatura y presión, la reacción puede revertirse: 2CO → C + CO2. En este proceso, el CO se descompone, depositando un átomo de carbono en la superficie del acero y liberando una molécula de dióxido de carbono. Esto es carburación, un proceso utilizado para crear una capa superficial dura y resistente al desgaste (cementación).

Lograr el Equilibrio: El Concepto de Potencial de Carbono

La atmósfera del horno intenta constantemente alcanzar un estado de equilibrio basado en la concentración de estos gases y la temperatura. Este punto de equilibrio es el potencial de carbono.

Si el potencial de carbono de la atmósfera es superior al contenido de carbono del acero, la atmósfera intentará carburar la pieza.

Por el contrario, si el potencial de carbono de la atmósfera es inferior al del acero, descarburará la pieza. Para el endurecimiento neutro, el objetivo es que el potencial de la atmósfera coincida exactamente con el contenido de carbono del acero, de modo que no se produzca ningún cambio.

Comprender las Implicaciones Prácticas

Controlar la relación CO/CO2 es uno de los aspectos más críticos del tratamiento térmico moderno. El fracaso en la gestión de este equilibrio puede dar lugar a piezas desechadas y a una calidad inconsistente.

Por Qué el Flujo de Gas es Crítico

Como se indica en las referencias, controlar el flujo de gas es esencial. Un flujo constante y uniforme asegura que la relación CO/CO2 se mantenga estable en toda la cámara del horno.

Sin un flujo adecuado, se pueden formar áreas localizadas donde el CO2 se agota o el CO se concentra. Esto conduce a una profundidad de cementación no uniforme o a parches de descarburación en la misma pieza.

El Impacto de la Temperatura

La temperatura es el catalizador de estas reacciones. Las temperaturas más altas aumentan drásticamente la velocidad a la que se puede transferir el carbono.

Por eso se requiere un control preciso tanto de la temperatura del horno como de la composición del gas. Un ligero cambio en una variable puede alterar por completo el efecto de la otra.

El Peligro de una Atmósfera No Controlada

Una atmósfera que descarburiza accidentalmente ablandará la superficie de los componentes, lo que provocará fallos prematuros por desgaste o fatiga.

Una atmósfera que carburiza de forma incontrolada puede hacer que las piezas sean demasiado frágiles, lo que provocará fracturas bajo tensión. También puede provocar la formación de hollín superficial si el potencial de carbono es excesivamente alto.

Cómo Aplicar Esto a Su Proceso

Su objetivo dicta cómo debe gestionar el equilibrio entre el monóxido de carbono y el dióxido de carbono en su horno.

- Si su principal objetivo es la Carburación (Cementación): Debe generar una atmósfera rica en CO para crear una fuerte fuerza impulsora para añadir carbono al acero.

- Si su principal objetivo es el Endurecimiento Neutro: Debe controlar con precisión la relación CO/CO2 para que coincida con el contenido de carbono específico de la aleación que se está tratando, evitando cualquier ganancia o pérdida neta de carbono.

- Si su principal objetivo es el Recocido o la Alivio de Tensiones: Debe asegurarse de que la atmósfera sea al menos neutra para el material para evitar una descarburación superficial no intencionada y perjudicial durante el ciclo térmico.

Dominar este equilibrio químico es fundamental para lograr propiedades metalúrgicas precisas y repetibles en sus componentes.

Tabla Resumen:

| Gas | Función Principal en el Horno | Efecto en el Acero |

|---|---|---|

| Dióxido de Carbono (CO2) | Agente Descarburante | Elimina carbono de la superficie (C + CO2 → 2CO) |

| Monóxido de Carbono (CO) | Agente Carburante | Añade carbono a la superficie (2CO → C + CO2) |

| Relación CO/CO2 | Determina el Potencial de Carbono | Dicta si la atmósfera carburiza, descarburiza o es neutra |

Logre un control preciso sobre la atmósfera de su horno y perfeccione sus resultados de tratamiento térmico. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones fiables para aplicaciones de hornos de laboratorio. Nuestra experiencia garantiza que pueda gestionar de forma consistente el potencial de carbono para obtener resultados metalúrgicos superiores. ¡Contáctenos hoy mismo para discutir cómo podemos satisfacer las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

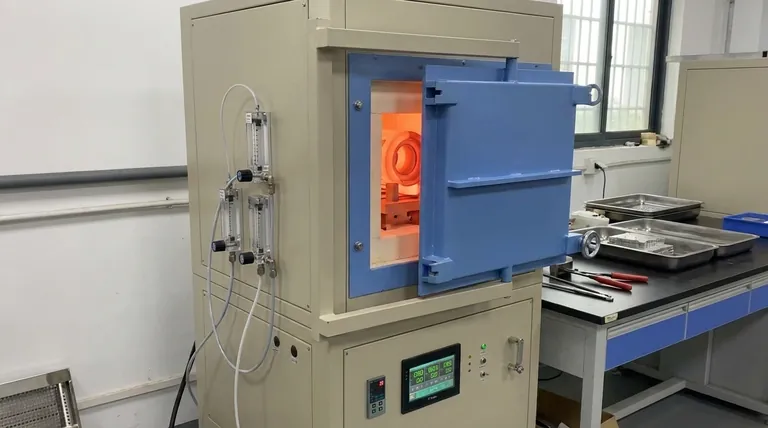

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Cuál es el propósito de usar un horno de calentamiento con atmósfera controlada para la reducción de Cu? Lograr estados catalíticos activos