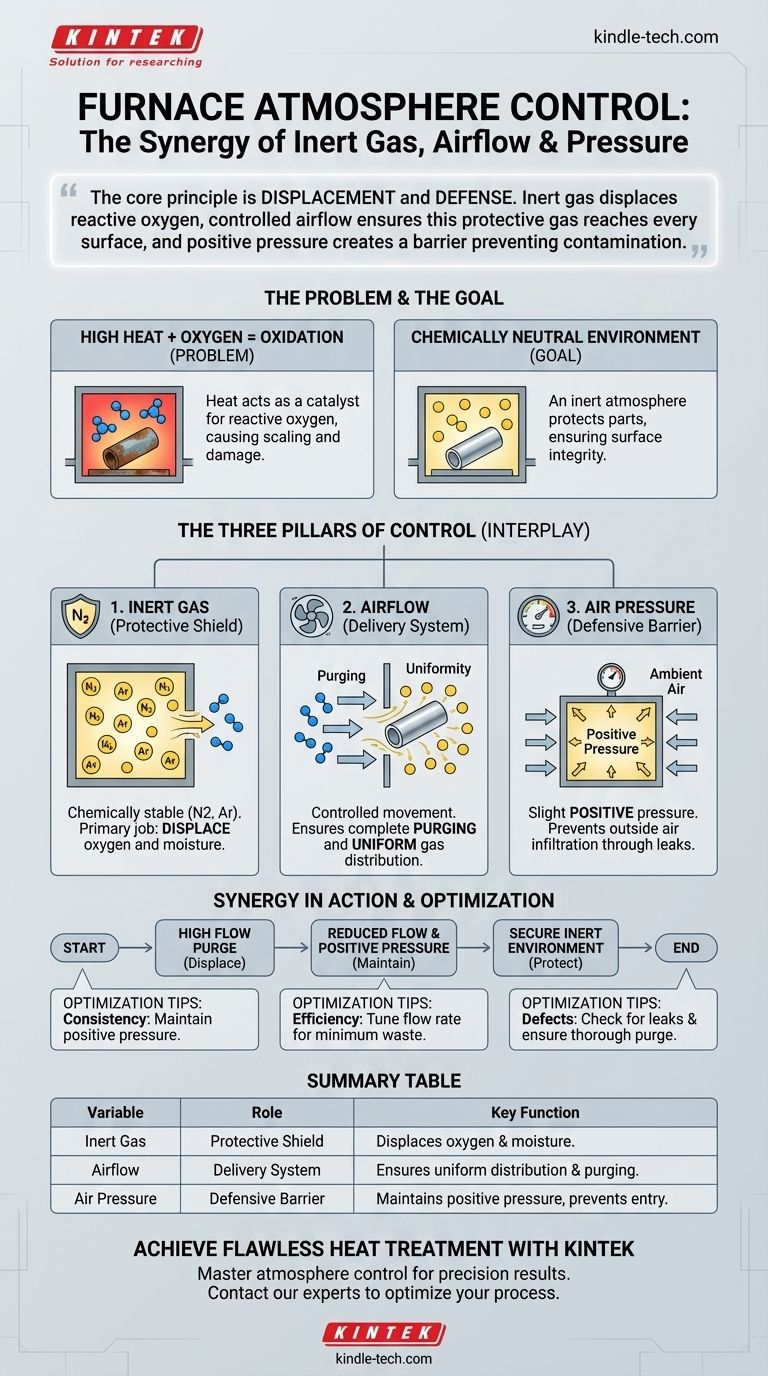

En esencia, la tecnología de gas inerte, el flujo de aire y la presión del aire son las tres palancas críticas para controlar la atmósfera interna de un horno. Trabajan juntos para crear y mantener un ambiente químicamente no reactivo, lo cual es esencial para proteger las piezas del daño, como la oxidación, durante el procesamiento a altas temperaturas.

El principio fundamental es el desplazamiento y la defensa. El gas inerte desplaza el oxígeno reactivo, mientras que el flujo de aire controlado asegura que este gas protector llegue a todas las superficies, y la presión positiva crea una barrera que evita que el aire exterior contamine el proceso.

El Problema Central: Por Qué el Control de la Atmósfera es Crítico

A temperatura ambiente, la mayoría de los metales son relativamente estables en el aire. Sin embargo, la introducción del calor intenso de un horno cambia drásticamente las reglas de la química.

Las Altas Temperaturas como Catalizador

El calor actúa como un poderoso catalizador para las reacciones químicas. La energía que proporciona permite a los átomos superar su estabilidad natural y reaccionar con su entorno mucho más rápidamente.

El Enemigo: Oxidación y Contaminación

El enemigo más común en un horno es el oxígeno. A altas temperaturas, el oxígeno se unirá agresivamente a la mayoría de los metales, creando óxidos, un proceso que vemos como decoloración, escamas o herrumbre. Esta oxidación puede arruinar el acabado superficial, la precisión dimensional y la integridad estructural de una pieza.

El Objetivo: Un Ambiente Químicamente Neutro

El objetivo principal del control de la atmósfera del horno es crear un ambiente químicamente neutro o inerte. Esta es una atmósfera que no reaccionará con las piezas que se están procesando, independientemente de las altas temperaturas involucradas.

Los Tres Pilares de la Atmósfera del Horno

Lograr una atmósfera estable e inerte depende de la interacción precisa de tres factores distintos pero interconectados.

Pilar 1: Gas Inerte (El Escudo Protector)

Un gas inerte, como el nitrógeno o el argón, es químicamente estable y no reacciona fácilmente con otros elementos.

Su trabajo principal es desplazar el oxígeno y la humedad de la cámara del horno. Al inundar el espacio con un gas no reactivo, se elimina efectivamente el combustible para reacciones químicas no deseadas.

Pilar 2: Flujo de Aire (El Sistema de Entrega)

El flujo de aire se refiere al movimiento y la tasa de flujo controlados del gas inerte hacia y a través del horno. No se trata de turbulencia, sino de un reemplazo metódico.

Un flujo de aire gestionado adecuadamente asegura dos cosas:

- Purga: Elimina completamente el aire ambiente, rico en oxígeno, antes de que comience el proceso de calentamiento.

- Uniformidad: Mantiene una distribución uniforme del gas inerte en toda la cámara, evitando "puntos muertos" donde los gases reactivos podrían quedar atrapados.

Pilar 3: Presión del Aire (La Barrera Defensiva)

Esto implica mantener una ligera presión positiva dentro del horno en relación con la presión atmosférica exterior.

Esta es una medida defensiva crítica. Si existen pequeñas fugas en los sellos del horno, la mayor presión interna asegura que el gas inerte fluya hacia afuera en lugar de que el aire ambiente se filtre hacia adentro. Esta barrera es fundamental para prevenir la contaminación durante todo el ciclo de calentamiento.

Comprender las Compensaciones y las Trampas

Equilibrar estos tres pilares es clave tanto para la calidad como para la eficiencia. Un desequilibrio en un área compromete todo el sistema.

El Costo del Desequilibrio

Si la presión es demasiado baja (o negativa), el aire exterior será aspirado hacia la cámara, causando oxidación inmediata y arruinando las piezas.

Si el flujo de aire es demasiado bajo, la purga inicial puede ser incompleta, dejando bolsas de oxígeno que causan defectos aislados.

Si el flujo de aire es demasiado alto, simplemente está desperdiciando gas inerte y dinero costosos. Un flujo excesivo también puede crear variaciones de temperatura no deseadas dentro del horno.

Sinergia en Acción

Un proceso típico demuestra su interacción a la perfección. Primero, un alto flujo de gas inerte purga la cámara. Una vez purgada, el flujo se reduce a un nivel más bajo, y se establece y mantiene una presión positiva durante todo el ciclo de calentamiento y enfriamiento, garantizando un ambiente seguro e inerte.

Optimización de su Proceso de Horno

La aplicación de estos principios le permite pasar de simplemente calentar piezas a diseñar con precisión sus propiedades finales.

- Si su enfoque principal es la consistencia del proceso: Asegúrese de mantener siempre una ligera presión positiva; esta es su mejor defensa contra eventos de contaminación aleatorios.

- Si su enfoque principal es la eficiencia de costos: Ajuste cuidadosamente su tasa de flujo de gas inerte para encontrar el nivel mínimo requerido para purgar eficazmente la cámara y mantener la presión sin un desperdicio excesivo.

- Si está experimentando defectos como decoloración: Su primer paso debe ser verificar si hay fugas y luego asegurarse de que su ciclo de purga inicial sea lo suficientemente largo y completo como para desplazar todos los contaminantes.

Dominar el equilibrio del gas inerte, el flujo de aire y la presión transforma un horno de un simple horno a un instrumento de precisión para el procesamiento de materiales.

Tabla Resumen:

| Variable | Rol en el Horno | Función Clave |

|---|---|---|

| Gas Inerte | Escudo Protector | Desplaza el oxígeno y la humedad para prevenir reacciones químicas. |

| Flujo de Aire | Sistema de Entrega | Asegura una distribución uniforme del gas y una purga completa de contaminantes. |

| Presión del Aire | Barrera Defensiva | Mantiene una presión positiva para evitar la entrada de aire exterior. |

Logre resultados de tratamiento térmico impecables con KINTEK.

Dominar el control de la atmósfera del horno es fundamental para proteger sus materiales de la oxidación y la contaminación. Ya sea que su objetivo sea la máxima consistencia del proceso, la eficiencia de costos o la eliminación de defectos, el equipo adecuado es clave.

KINTEK se especializa en hornos de laboratorio de precisión y soporte experto para todas sus necesidades de laboratorio. Proporcionamos la tecnología y el conocimiento para ayudarle a optimizar el uso de gas inerte, el flujo de aire y la presión para obtener resultados perfectos en todo momento.

¿Listo para transformar su horno en un instrumento de precisión? Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir la solución KINTEK para usted.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué es una condición inerte? Una guía para prevenir incendios y explosiones

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos