Para carbonizar el carbón vegetal, debe calentar un material orgánico como madera o briquetas de biomasa en un ambiente con poco oxígeno. Este proceso, conocido como pirólisis, no es una simple combustión; es una descomposición térmica controlada que elimina el agua, los compuestos volátiles y los gases, dejando atrás una sustancia con una alta concentración de carbono puro.

El principio fundamental de la carbonización es la transformación controlada, no la combustión. Al gestionar con precisión el calor y restringir el oxígeno, se descompone sistemáticamente la biomasa cruda para purificar su contenido de carbono, convirtiendo los materiales volátiles en un carbón vegetal estable y denso en energía.

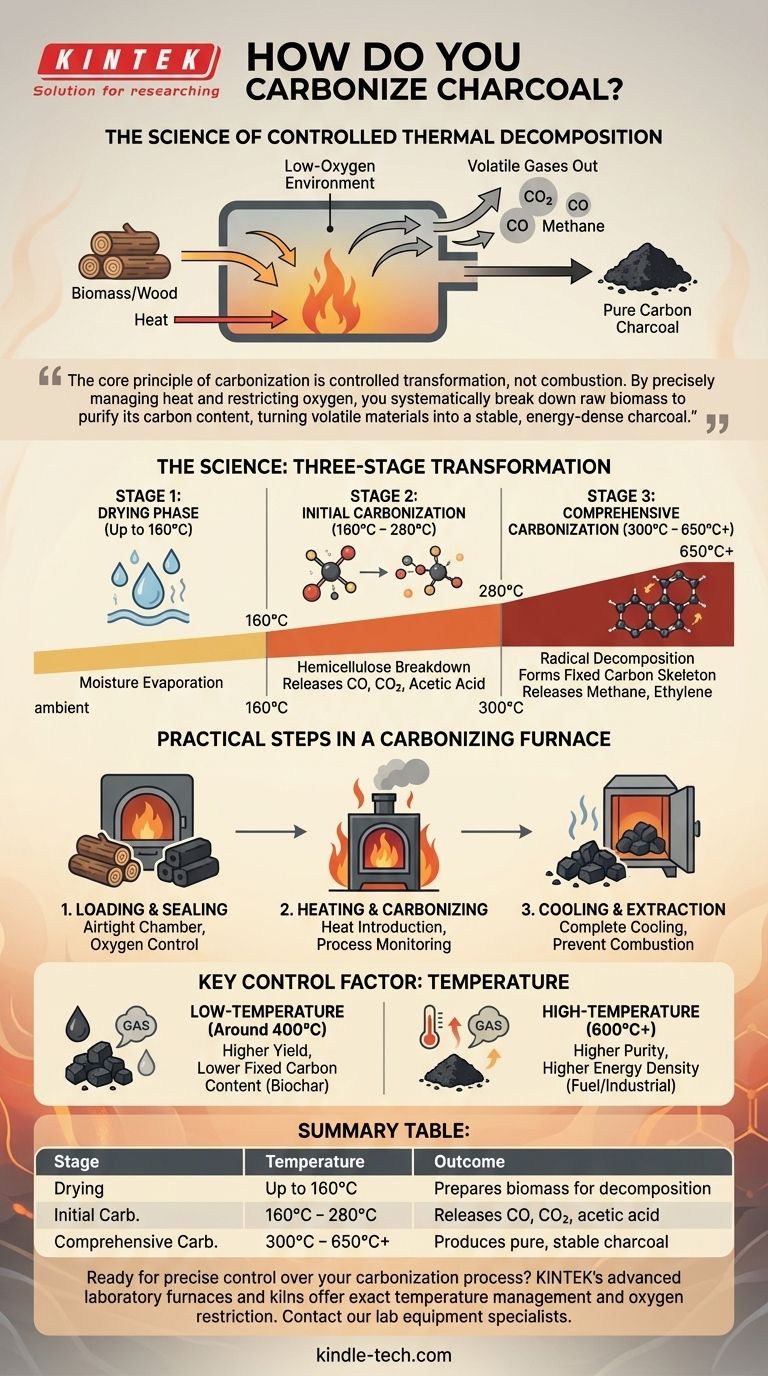

La ciencia de la carbonización: una transformación de tres etapas

La carbonización es un cambio químico progresivo. A medida que aumenta la temperatura dentro de un horno o retorta sellada, la materia prima pasa por tres fases distintas para convertirse en carbón vegetal.

Etapa 1: La fase de secado (Hasta 160°C)

La aplicación inicial de calor se centra en un objetivo: eliminar la humedad. Toda el agua contenida en las células de la biomasa se evapora, preparando el material para los cambios químicos venideros.

Etapa 2: Carbonización inicial (160°C – 280°C)

Una vez que el agua desaparece, el material comienza a descomponerse. Los compuestos menos estables, como la hemicelulosa, se descomponen. Esta etapa libera gases como dióxido de carbono (CO2), monóxido de carbono (CO) y pequeñas cantidades de ácido acético.

Etapa 3: Carbonización completa (300°C – 650°C+)

Esta es la fase crítica donde se forma el verdadero carbón vegetal. La temperatura desencadena una descomposición química radical de la materia orgánica restante. Los compuestos más complejos se descomponen, liberando gases combustibles como metano y etileno, junto con subproductos como alquitrán de madera y carbinol. Lo que queda es el esqueleto de carbono fijo: el carbón vegetal en sí.

Los pasos prácticos en un horno de carbonización

Si bien la ciencia es compleja, los pasos operativos son sencillos y se centran en crear el entorno adecuado para la transformación.

Paso 1: Carga y sellado

La materia prima, como troncos de madera o briquetas de biomasa, se coloca en el horno o retorta de carbonización. Luego, la cámara se sella herméticamente para controlar el suministro de oxígeno.

Paso 2: Calentamiento y carbonización

Se introduce calor en la cámara sellada, iniciando el proceso de tres etapas descrito anteriormente. El operador supervisa el proceso, a menudo observando el color y la densidad del humo que sale de las ventilaciones.

Paso 3: Enfriamiento y extracción

Una vez completada la carbonización, el carbón vegetal debe dejarse enfriar por completo antes de exponerlo al aire. Abrir la cámara demasiado pronto hará que el carbón caliente se encienda y se convierta en ceniza. Una vez frío, se retira el carbón vegetal terminado.

Comprender el factor de control clave

La calidad y el tipo de carbón vegetal producido no se dejan al azar. Son el resultado directo de cómo se gestiona el entorno de carbonización.

El papel decisivo de la temperatura

La temperatura final dicta las propiedades del carbón vegetal. Al ajustar el flujo de aire hacia el horno, se controla la velocidad de calentamiento y la temperatura máxima alcanzada.

Carbón vegetal de baja temperatura frente a alta temperatura

Una temperatura final más baja (alrededor de 400°C) produce un mayor rendimiento de carbón vegetal, pero con un menor contenido de carbono fijo. Por el contrario, una temperatura más alta (más de 600°C) da como resultado un carbón vegetal más puro y denso en energía, pero con un rendimiento general menor, ya que más material se convierte en gas.

Tomar la decisión correcta para su objetivo

El proceso de carbonización ideal depende totalmente de las características deseadas del producto final.

- Si su enfoque principal es maximizar el rendimiento (por ejemplo, para biocarbón): Emplee un proceso a menor temperatura para preservar más de la masa del material como carbono sólido.

- Si su enfoque principal es la alta pureza y la densidad energética (por ejemplo, para combustible o uso industrial): Utilice un proceso a alta temperatura para eliminar casi toda la materia volátil, dejando casi carbono puro.

En última instancia, dominar la carbonización consiste en el control preciso del calor y la privación estratégica de oxígeno.

Tabla resumen:

| Etapa | Rango de temperatura | Proceso clave | Resultado |

|---|---|---|---|

| Secado | Hasta 160°C | Evaporación de la humedad | Prepara la biomasa para la descomposición |

| Carbonización inicial | 160°C – 280°C | Descomposición de la hemicelulosa | Libera CO, CO2, ácido acético |

| Carbonización completa | 300°C – 650°C+ | Descomposición radical de la materia orgánica | Produce carbón vegetal puro y estable |

¿Listo para lograr un control preciso sobre su proceso de carbonización? Ya sea que su objetivo sea biocarbón de alto rendimiento o carbón vegetal industrial de alta pureza, los hornos y retortas de laboratorio avanzados de KINTEK están diseñados para una gestión precisa de la temperatura y restricción de oxígeno. Nuestros expertos le ayudarán a seleccionar el equipo ideal para optimizar el rendimiento, la pureza y la densidad energética para su biomasa específica. Póngase en contacto con nuestros especialistas en equipos de laboratorio hoy mismo para analizar su proyecto y obtener una solución personalizada. Póngase en contacto a través de nuestro Formulario de contacto

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Qué temperatura tiene un horno de regeneración de carbón? Domine el rango de 650°C-800°C para obtener resultados óptimos

- ¿Qué temperatura se necesita para la porcelana? Una guía para la cocción a Cono 6 y Cono 10

- ¿Cuáles son los principios de un horno rotatorio? Domina la mecánica del procesamiento a alta temperatura

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial