Para limpiar eficazmente los recubrimientos PVD, use una mezcla simple de jabón suave y agua tibia aplicada con un paño suave y no abrasivo. El objetivo es eliminar suavemente la suciedad y las huellas dactilares sin usar materiales abrasivos ni productos químicos agresivos. Este método simple preserva la integridad del acabado delgado y duradero, asegurando su longevidad y apariencia.

La durabilidad excepcional de un recubrimiento PVD proviene de su capa delgada, dura y molecularmente unida. Por lo tanto, el mejor enfoque de limpieza es siempre el más suave, centrado en proteger esta capa de las dos cosas que pueden dañarla: la abrasión física y el ataque químico.

¿Qué es el Recubrimiento PVD y Por Qué es Importante para la Limpieza?

Para cuidar adecuadamente un acabado PVD, es esencial comprender qué es. El propio proceso de fabricación dicta los mejores métodos de limpieza.

Una Capa Microscópica de Durabilidad

La Deposición Física de Vapor (PVD) es un proceso realizado en un ambiente de alto vacío donde un metal sólido se vaporiza en un plasma. Este vapor se deposita con precisión, molécula por molécula, sobre la superficie de un producto, creando un recubrimiento muy delgado pero extremadamente duro y duradero.

Esto no es una pintura húmeda o un simple chapado; es un acabado que está unido al sustrato a nivel molecular.

No Poroso y Resistente

El proceso PVD crea una superficie densa y no porosa. Esto significa que la suciedad, la mugre y los aceites tienden a permanecer en la parte superior del recubrimiento en lugar de penetrarlo. Por eso rara vez es necesaria una limpieza agresiva.

La resiliencia inherente proviene del proceso de aplicación controlado, donde factores como el material de recubrimiento y la presión se gestionan para crear un acabado con características específicas como la dureza.

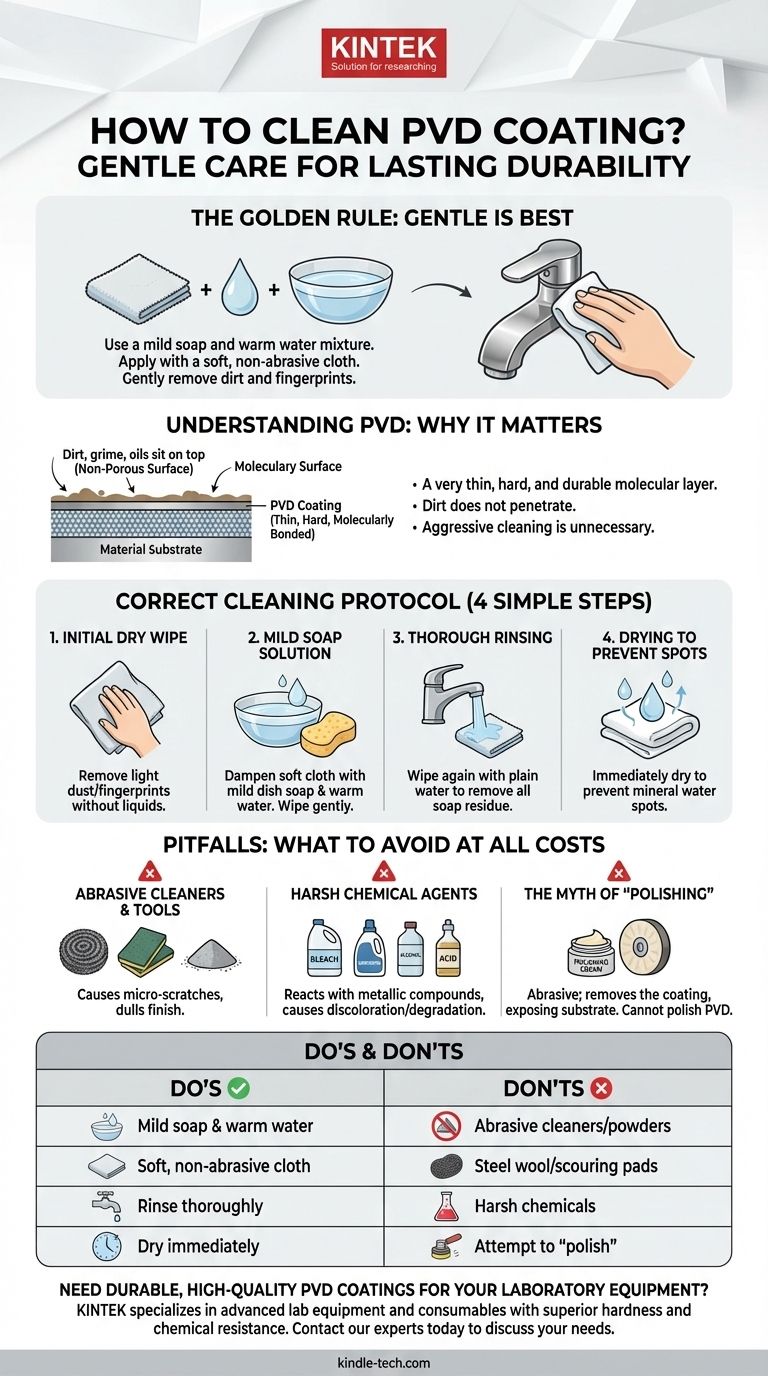

El Protocolo de Limpieza Correcto para Superficies PVD

Siga estos sencillos pasos para asegurarse de que sus artículos con recubrimiento PVD permanezcan en perfectas condiciones. Este método es seguro para todos los acabados PVD, desde el negro mate hasta el latón pulido.

Paso 1: Limpieza Inicial en Seco

Para polvo ligero o huellas dactilares, una simple pasada con un paño de microfibra limpio y seco suele ser suficiente. Esto elimina los contaminantes de la superficie sin líquidos.

Paso 2: Solución de Jabón Suave

Si una limpieza en seco no es suficiente, mezcle unas gotas de jabón lavavajillas suave en un recipiente con agua tibia. Humedezca un paño o esponja suave en esta solución, escurriendo cualquier exceso de agua.

Limpie suavemente la superficie PVD para eliminar cualquier suciedad o residuo.

Paso 3: Enjuague a Fondo

Usando un paño limpio separado humedecido solo con agua limpia, limpie la superficie nuevamente para eliminar cualquier residuo de jabón. Dejar que el jabón se seque puede crear una película que opaca el acabado.

Paso 4: Secado para Prevenir Manchas

Seque inmediatamente el artículo con una toalla limpia, suave y seca. Este es un paso crítico para prevenir las manchas de agua, que son depósitos minerales que quedan a medida que el agua se evapora.

Comprendiendo los Errores: Qué Evitar a Toda Costa

La forma más común de dañar un acabado PVD es usando productos de limpieza incorrectos. La delgadez del recubrimiento lo hace vulnerable a un cuidado inadecuado.

Limpiadores y Herramientas Abrasivas

Nunca use limpiadores, polvos o cremas abrasivas. Estos productos contienen pequeñas partículas duras diseñadas para fregar manchas difíciles, pero también fregarán el acabado PVD con el tiempo, creando micro-rayas que opacarán su apariencia.

Evite usar lana de acero, estropajos o cualquier cepillo abrasivo. Adhiérase a paños suaves, como la microfibra.

Agentes Químicos Agresivos

No use limpiadores que contengan ácidos, lejía con cloro, amoníaco o alcohol. Estos potentes agentes químicos pueden reaccionar con los compuestos metálicos del recubrimiento PVD, causando potencialmente decoloración o degradación del acabado.

El Mito del "Pulido"

No se puede "pulir" un recubrimiento PVD en el sentido tradicional. Los pulimentos son, por naturaleza, abrasivos. Intentar pulir un acabado PVD solo servirá para eliminarlo, exponiendo el material del sustrato subyacente. El brillo y el color son integrales al propio recubrimiento.

Cómo Aplicar Esto a su Producto

Su estrategia de limpieza debe basarse en garantizar la integridad a largo plazo del acabado, independientemente del artículo.

- Si su enfoque principal es el mantenimiento rutinario (p. ej., grifos, accesorios): Una limpieza semanal con un paño suave y jabón suave y agua es la estrategia perfecta para prevenir la acumulación.

- Si su enfoque principal es eliminar la suciedad persistente (p. ej., herramientas, relojes): Deje que una solución de jabón suave repose en la superficie durante un minuto antes de limpiar, pero nunca recurra a herramientas o productos químicos abrasivos.

- Si su enfoque principal es la preservación a largo plazo: Seque siempre la superficie completamente después de la limpieza para evitar depósitos minerales y mantener el brillo original.

Al tratar el acabado PVD con cuidado suave, protege la capa avanzada que le da a su producto su belleza y durabilidad duraderas.

Tabla Resumen:

| Qué Hacer | Qué No Hacer |

|---|---|

| Usar jabón suave y agua tibia | Usar limpiadores o polvos abrasivos |

| Limpiar con un paño suave y no abrasivo | Usar lana de acero o estropajos |

| Enjuagar a fondo con agua limpia | Usar productos químicos agresivos (ácido, lejía, amoníaco) |

| Secar inmediatamente con una toalla suave | Intentar 'pulir' el recubrimiento |

¿Necesita Recubrimientos PVD Duraderos y de Alta Calidad para su Equipo de Laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, asegurando que sus herramientas tengan los acabados resistentes que necesitan para soportar entornos exigentes. Nuestras soluciones de recubrimiento PVD ofrecen una dureza y resistencia química superiores, perfectas para preservar sus instrumentos de laboratorio. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio con productos confiables y duraderos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad