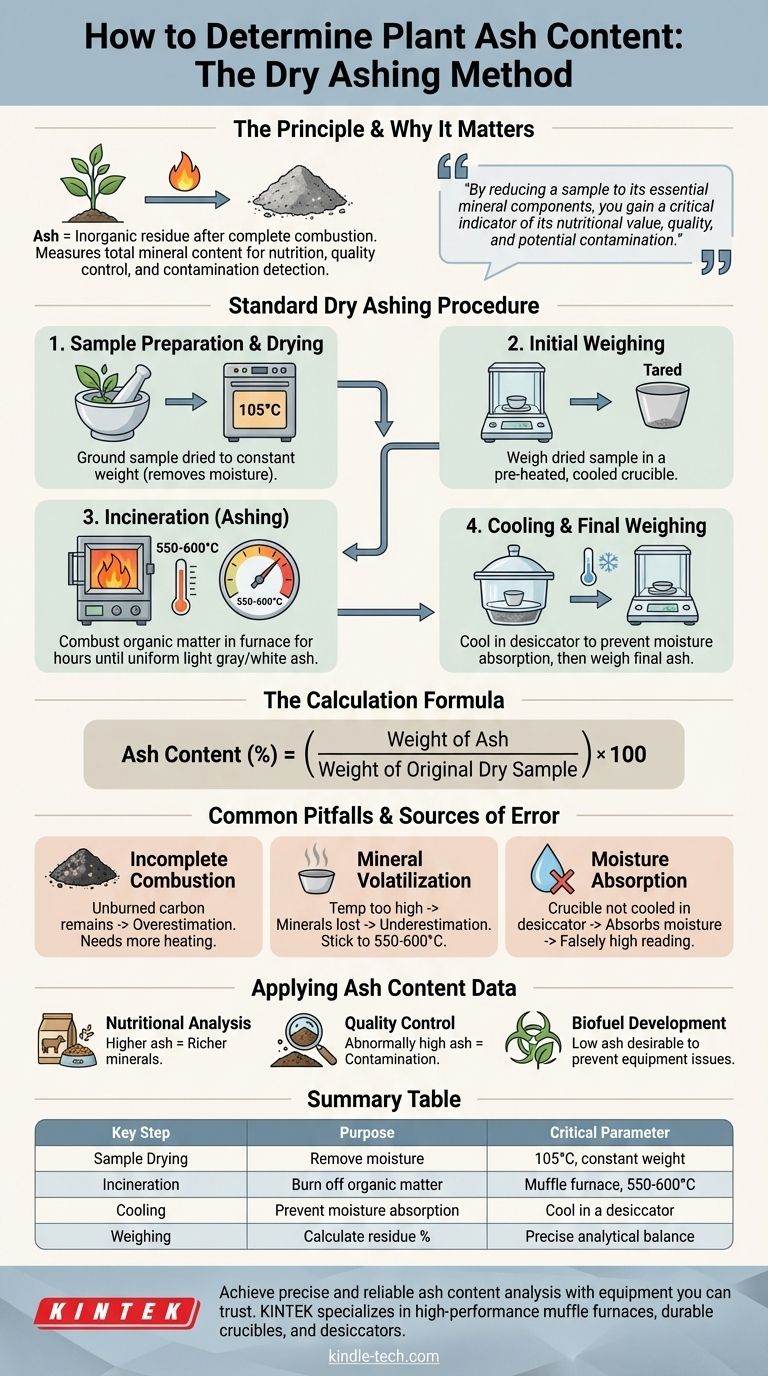

Para determinar el contenido de cenizas de una muestra vegetal, debe realizar un procedimiento llamado calcinación en seco, que implica la combustión completa del material orgánico de la muestra en un horno de alta temperatura. El proceso mide la cantidad total de residuo inorgánico no combustible que queda después de la incineración. Este residuo, conocido como ceniza, representa el contenido mineral del material vegetal original.

El principio fundamental del análisis de cenizas es sencillo: al reducir una muestra a sus componentes minerales esenciales, se obtiene un indicador crítico de su valor nutricional, calidad y posible contaminación.

El Principio del Análisis del Contenido de Cenizas

¿Qué Representan las Cenizas?

La ceniza es el residuo inorgánico que queda después de que toda la materia orgánica —compuestos que contienen carbono, hidrógeno y nitrógeno— se ha quemado. Este proceso de oxidación a alta temperatura se conoce como incineración.

La ceniza restante consiste en los elementos minerales presentes en la muestra vegetal original. Estos elementos, como el calcio, el potasio, el magnesio y el hierro, se convierten en sus formas de óxido, sulfato o fosfato más estables durante la combustión.

¿Por Qué se Mide?

La medición del contenido de cenizas es fundamental en muchos campos. En la ciencia de los alimentos y la nutrición animal, proporciona una medida directa del contenido mineral total. En el control de calidad, un valor de cenizas inusualmente alto puede indicar contaminación con tierra o arena.

El Procedimiento Estándar de Laboratorio

Una metodología precisa y consistente es crucial para obtener resultados exactos. Los siguientes pasos describen la técnica estándar de calcinación en seco.

Paso 1: Preparación y Secado de la Muestra

Antes de la calcinación, la muestra debe ser homogénea y estar libre de humedad. El contenido de agua añadiría peso y conduciría a resultados inexactos.

La muestra vegetal se muele típicamente hasta obtener un polvo fino y se seca en un horno a 105 °C hasta que alcanza un peso constante. Esto asegura que el punto de partida para el cálculo se base puramente en la materia seca.

Paso 2: Pesaje Inicial

Un crisol vacío, hecho de porcelana u otro material resistente al calor, se calienta a la temperatura de calcinación, se enfría en un desecador y se pesa con precisión. Este ciclo de precalentamiento y enfriamiento asegura que se elimine cualquier humedad o residuo volátil del crisol.

Luego, se coloca una masa conocida de la muestra vegetal seca (típicamente de 1 a 5 gramos) en este crisol tarado y se vuelve a pesar con alta precisión.

Paso 3: Incineración (Calcinación)

El crisol que contiene la muestra se coloca en un horno mufla. La temperatura se aumenta gradualmente hasta el objetivo, generalmente entre 550 °C y 600 °C.

Esta alta temperatura asegura la oxidación completa y la volatilización de todos los componentes orgánicos. La muestra se deja en el horno durante varias horas, o hasta que el residuo se convierta en un color gris claro o blanco uniforme, lo que indica que todo el carbono se ha quemado.

Paso 4: Enfriamiento y Pesaje Final

El crisol se retira con cuidado del horno y se coloca en un desecador. El desecador contiene un agente secante que evita que la ceniza, altamente higroscópica (absorbente de agua), absorba humedad del aire mientras se enfría.

Una vez que ha vuelto a la temperatura ambiente, el crisol que contiene la ceniza se pesa por última vez.

El Cálculo

El contenido de cenizas se expresa como un porcentaje del peso original de la muestra seca. El cálculo es simple:

Contenido de Cenizas (%) = (Peso de la Ceniza / Peso de la Muestra Seca Original) * 100

Errores Comunes y Fuentes de Error

Obtener datos precisos del contenido de cenizas requiere una atención cuidadosa a los detalles. Varios factores pueden comprometer la integridad de los resultados.

Combustión Incompleta

Si la ceniza final es oscura o contiene motas negras, significa que queda carbono sin quemar. Esto conduce a una sobreestimación del contenido de cenizas. La solución es devolver la muestra al horno mufla para un calentamiento adicional hasta que la ceniza tenga un color claro y uniforme.

Volatilización de Minerales

Utilizar una temperatura de horno demasiado alta puede hacer que ciertos minerales (como cloruros y nitratos) se vaporicen y se pierdan. Esto conduce a una subestimación del contenido real de cenizas. Ceñirse al rango de temperatura validado de 550-600 °C es fundamental para la mayoría de los materiales vegetales.

Absorción de Humedad

La ceniza es extremadamente higroscópica. Si el crisol no se enfría completamente dentro de un desecador, absorberá la humedad atmosférica, añadiendo peso y provocando una lectura de cenizas falsamente alta. Esta es una de las fuentes de error más comunes.

Aplicación de los Datos de Contenido de Cenizas a su Objetivo

El porcentaje final es más que un simple número; proporciona información procesable dependiendo de su objetivo.

- Si su enfoque principal es el análisis nutricional: Un mayor contenido de cenizas generalmente indica una fuente más rica de minerales esenciales, una métrica de calidad clave para alimentos y piensos.

- Si su enfoque principal es el control de calidad: Un valor de cenizas anormalmente alto puede indicar adulteración con materiales inorgánicos como arena, tierra o polvo.

- Si su enfoque principal es el desarrollo de biocombustibles: Un bajo contenido de cenizas es muy deseable, ya que los minerales pueden causar escoria, ensuciamiento y corrosión en los equipos de combustión.

Dominar esta técnica fundamental proporciona una ventana fiable a la composición inorgánica de cualquier material vegetal.

Tabla Resumen:

| Paso Clave | Propósito | Parámetro Crítico |

|---|---|---|

| Secado de la Muestra | Eliminar la humedad para un peso base preciso | 105 °C hasta peso constante |

| Incineración | Quemar toda la materia orgánica | Horno mufla a 550-600 °C |

| Enfriamiento | Evitar que la ceniza absorba humedad atmosférica | Enfriar en un desecador |

| Pesaje | Calcular el porcentaje de residuo inorgánico | Usar una balanza analítica precisa |

Logre un análisis de contenido de cenizas preciso y confiable con equipos en los que pueda confiar.

La precisión de su análisis mineral depende totalmente de la precisión de su horno y herramientas de laboratorio. KINTEK se especializa en hornos mufla de alto rendimiento, crisoles duraderos y desecadores diseñados para las exigentes demandas de la calcinación en seco.

Ayudamos a laboratorios como el suyo a:

- Asegurar una combustión completa con temperaturas de horno uniformes y estables.

- Prevenir la pérdida de minerales o la absorción de humedad con equipos confiables.

- Generar datos consistentes y de alta calidad para nutrición, control de calidad e investigación.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para su flujo de trabajo de análisis de cenizas.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Cómo se controla un horno mufla? Domine el control preciso de la temperatura para su laboratorio

- ¿Cuáles son las desventajas de un horno mufla? Comprender las compensaciones para su laboratorio

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico