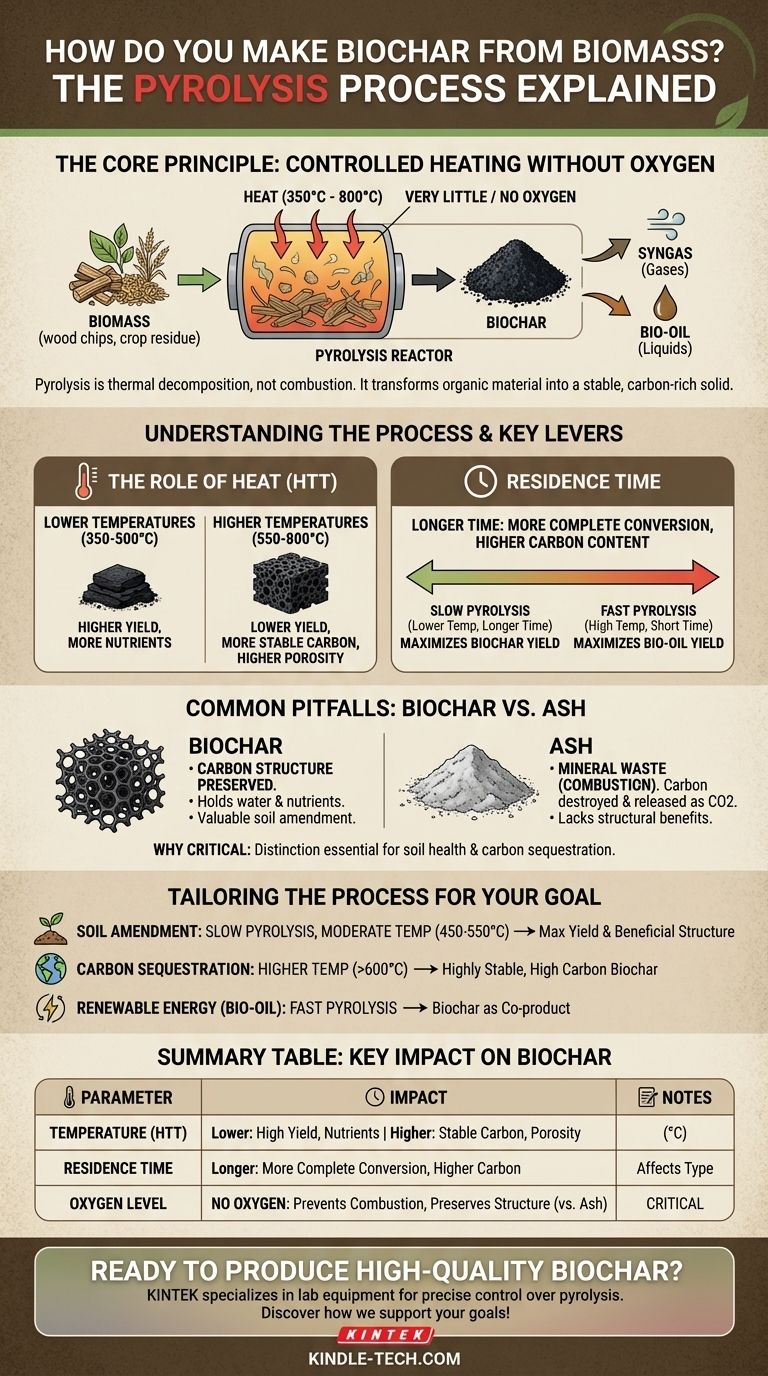

La respuesta corta es que se produce biocarbón calentando biomasa, como madera o residuos de cultivos, en un ambiente con muy poco o ningún oxígeno. Este proceso, conocido como pirólisis, es una descomposición térmica, no una combustión. En lugar de quemarse y convertirse en ceniza, el material orgánico se transforma en un sólido estable y rico en carbono.

El principio fundamental para hacer biocarbón es el calentamiento controlado sin oxígeno. A diferencia de la quema, que destruye la estructura del carbono, este método altera químicamente la biomasa para fijar el carbono en una forma altamente estable.

Comprender el proceso central: la pirólisis

La pirólisis es el proceso fundamental detrás de la creación de biocarbón. Implica aplicar calor alto a un material orgánico en ausencia de oxígeno, lo que hace que se descomponga en sustancias nuevas y más estables sin combustión.

El papel del calor

El calor proporciona la energía necesaria para romper los complejos enlaces químicos dentro de la biomasa cruda. A medida que estos enlaces se rompen, los compuestos volátiles se expulsan como gases y líquidos (gas de síntesis y bioaceite), dejando atrás el esqueleto de carbono sólido que llamamos biocarbón.

El entorno crítico de bajo oxígeno

Este es el factor más importante que distingue la pirólisis de la quema. Cuando se quema un tronco en una hoguera, el abundante oxígeno permite la combustión, un proceso de oxidación rápida que libera energía y convierte el carbono en gas dióxido de carbono y ceniza mineral.

Al privar al proceso de oxígeno, se evita la combustión. El material se transforma químicamente en lugar de quemarse, preservando la mayor parte de su carbono en una forma sólida y recalcitrante.

Las dos palancas que definen su biocarbón

Las propiedades finales de su biocarbón no son accidentales. Son el resultado directo de dos condiciones clave del proceso que usted puede controlar. La calidad y las características del producto final dependen totalmente de cómo gestione el calor y el tiempo.

Temperatura máxima de tratamiento (HTT)

La temperatura es posiblemente la variable más influyente.

- Temperaturas más bajas (350-500°C): Esto produce un mayor rendimiento de biocarbón, pero deja más compuestos orgánicos volátiles en el producto final. Este tipo de biocarbón puede ser más rico en ciertos nutrientes.

- Temperaturas más altas (550-800°C): Esto da como resultado un menor rendimiento de biocarbón, pero una mayor concentración de carbono estable. El biocarbón resultante es más poroso y tiene una mayor superficie, lo que puede ser ideal para ciertas aplicaciones.

Tiempo de residencia

Esto se refiere a cuánto tiempo se mantiene la biomasa a la temperatura máxima de tratamiento. Un tiempo de residencia más largo asegura un proceso de conversión más completo, eliminando más volátiles y conduciendo a un biocarbón más refinado y con mayor contenido de carbono.

La interacción entre la temperatura y el tiempo define el tipo de pirólisis. La pirólisis lenta (temperaturas más bajas, tiempos más largos) maximiza el rendimiento de biocarbón, mientras que la pirólisis rápida (temperaturas altas, tiempos muy cortos) se utiliza a menudo para maximizar el rendimiento del bioaceite líquido.

Errores comunes a evitar: biocarbón frente a ceniza

Un punto frecuente de confusión es la diferencia entre biocarbón y ceniza simple. Aunque ambos se originan a partir de biomasa, son productos fundamentalmente diferentes con diferentes propósitos.

La pirólisis crea una estructura de carbono

El objetivo de la pirólisis es preservar y concentrar el carbono. El biocarbón resultante tiene una estructura física compleja y porosa que le permite retener agua y nutrientes, lo que lo convierte en una valiosa enmienda para el suelo.

La combustión crea residuos minerales

La quema de madera al aire libre (combustión) destruye esta estructura de carbono. El carbono se combina con el oxígeno y se libera como CO2. Lo que queda es ceniza: el componente inorgánico y mineral de la biomasa, al que le faltan los beneficios estructurales del biocarbón.

Por qué esta distinción es fundamental

El valor del biocarbón, para mejorar la salud del suelo y secuestrar carbono, está incrustado en su estructura de carbono estable. La ceniza no proporciona estos beneficios estructurales y tiene una composición química muy diferente. Confundir los dos significa perder las principales ventajas del proceso de biocarbón.

Tomar la decisión correcta para su objetivo

Puede adaptar el proceso de pirólisis para producir biocarbón con propiedades específicas adecuadas a su objetivo.

- Si su enfoque principal es crear una enmienda para el suelo: Utilice un proceso de pirólisis lenta con temperaturas moderadas (450-550°C) para maximizar el rendimiento de biocarbón y retener una estructura química beneficiosa.

- Si su enfoque principal es maximizar el secuestro de carbono a largo plazo: Utilice temperaturas más altas (superiores a 600°C) para producir un biocarbón altamente estable y rico en carbono que resistirá la descomposición durante siglos.

- Si su enfoque principal es la producción de energía renovable (bioaceite): Utilice un proceso de pirólisis rápida, que producirá biocarbón como un valioso subproducto.

Al controlar el calor y el oxígeno, transforma la biomasa simple en un material potente y versátil.

Tabla de resumen:

| Parámetro del proceso | Impacto clave en el biocarbón |

|---|---|

| Temperatura (HTT) | Más baja (350-500°C): Mayor rendimiento, más nutrientes. Más alta (550-800°C): Carbono más estable, mayor porosidad. |

| Tiempo de residencia | Tiempo más largo: Conversión más completa, mayor contenido de carbono. |

| Nivel de oxígeno | Sin oxígeno: Previene la combustión, preserva la estructura del carbono (frente a la ceniza). |

¿Listo para producir biocarbón de alta calidad para su aplicación específica?

Ya sea que su objetivo sea crear una enmienda superior para el suelo o maximizar el secuestro de carbono, el equipo de laboratorio adecuado es crucial para un control preciso de los parámetros de pirólisis como la temperatura y el tiempo de residencia.

KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo todas sus necesidades de laboratorio. Nuestros fiables sistemas de pirólisis le ayudan a lograr resultados de biocarbón consistentes y de alta calidad.

¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar sus objetivos de producción de biocarbón!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Se quema el carbono en el horno? Una guía para prevenir defectos y obtener cerámicas más resistentes

- ¿Cuál es la influencia de la temperatura de calcinación? Dominando la clave de las propiedades del material

- ¿Cómo se prepara el cemento mediante el método del horno rotatorio? Una guía paso a paso para la producción de clínker

- ¿Cuáles son las ventajas de la pirólisis catalítica sobre la pirólisis térmica? Lograr biodiésel y productos químicos de mayor calidad

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Para qué se utiliza un reactor de lecho fluidizado? Desbloquee una conversión superior de sólido a gas y líquido

- ¿A cuántos grados se calienta el horno rotatorio? Descubra la clave de la temperatura de su proceso

- ¿La pirólisis libera calor? Comprender el proceso endotérmico neto para un diseño eficiente del reactor