En esencia, la deposición química de vapor (CVD) es un proceso sofisticado para crear películas sólidas ultrafinas de alto rendimiento a partir de un gas. Los gases precursores se introducen en una cámara de reacción donde se calientan, lo que hace que reaccionen químicamente y se descompongan sobre la superficie de un sustrato. Esta reacción acumula el material deseado, capa por capa, formando un nuevo recubrimiento sólido.

El principio fundamental de la CVD no es meramente la deposición, sino una transformación química controlada. Convierte gases específicos en un material sólido directamente sobre una superficie objetivo, lo que permite la creación de materiales con una pureza y una integridad estructural excepcionales que de otro modo serían imposibles de formar.

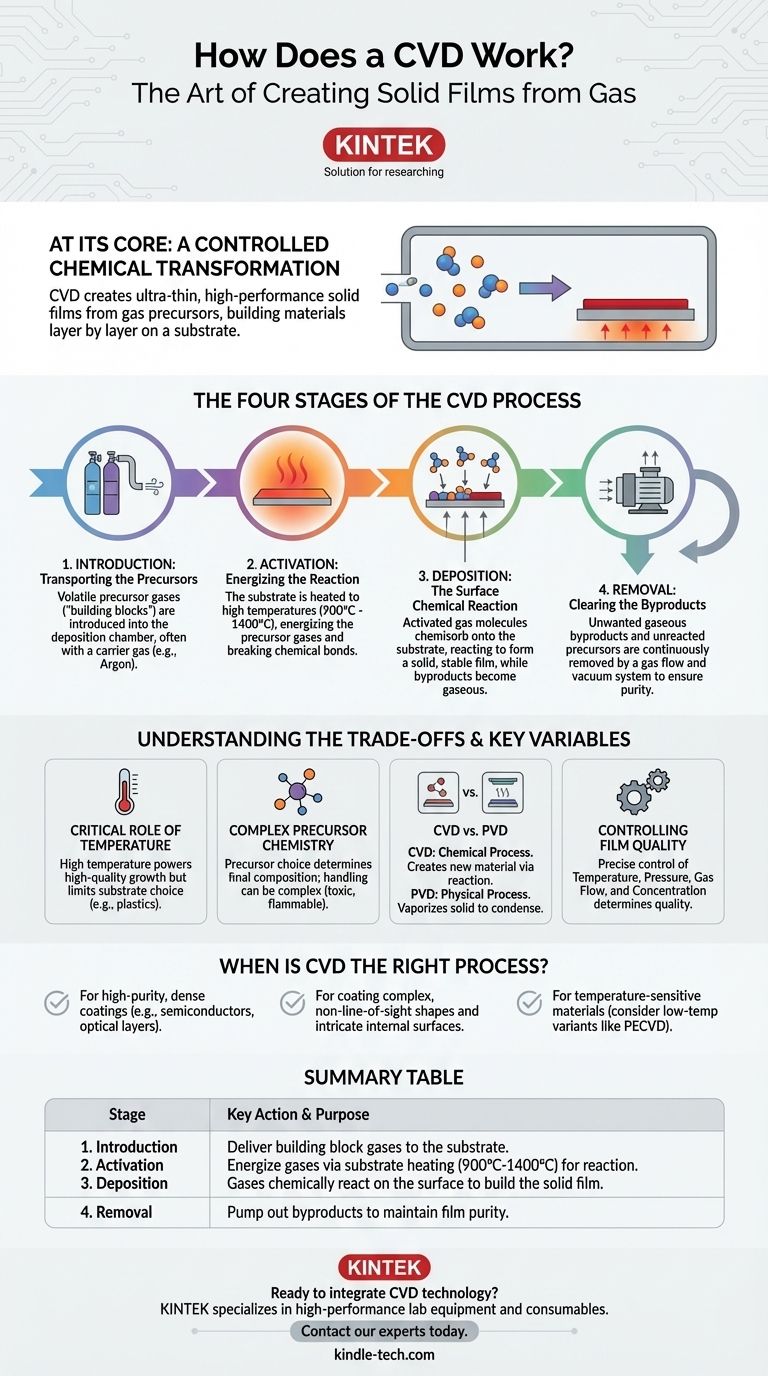

Las cuatro etapas del proceso de CVD

Para entender cómo funciona la CVD, es mejor dividirla en una secuencia de cuatro etapas distintas pero interconectadas. Todo este proceso suele ocurrir al vacío para garantizar la pureza y el control.

1. Introducción: Transporte de los precursores

El proceso comienza introduciendo uno o más gases precursores volátiles en la cámara de deposición. Estas son las moléculas "bloque de construcción" que contienen los elementos necesarios para la película final.

Estos gases no viajan solos. A menudo se mezclan con un gas portador (como argón o nitrógeno) que ayuda a transportarlos uniformemente hacia el sustrato, el material a recubrir. Este movimiento se rige por los principios de difusión y dinámica del flujo de gases.

2. Activación: Energizando la reacción

Los gases precursores son estables a temperatura ambiente y necesitan un aporte de energía para volverse reactivos. El método más común es la activación térmica.

El sustrato se calienta a una temperatura muy alta, a menudo entre 900 °C y 1400 °C. Cuando los gases precursores entran en contacto o pasan cerca de esta superficie caliente, la energía térmica rompe sus enlaces químicos, "activándolos" para la reacción.

3. Deposición: La reacción química superficial

Este es el corazón del proceso de CVD. Las moléculas de gas activadas e inestables se adsorben sobre la superficie caliente del sustrato en un proceso llamado quimisorción, formando fuertes enlaces químicos.

Una vez en la superficie, sufren reacciones químicas, ya sea con otras moléculas precursoras o descomponiéndose aún más. El elemento deseado se deposita sobre la superficie, formando una película sólida y estable, mientras que otros elementos se convierten en subproductos gaseosos. La película crece átomo por átomo o molécula por molécula, lo que da como resultado una estructura altamente ordenada, a menudo cristalina.

4. Eliminación: Eliminación de los subproductos

Las reacciones químicas que forman la película sólida también generan subproductos gaseosos no deseados.

Estos productos de desecho, junto con cualquier gas precursor no reaccionado, se eliminan de la cámara mediante un flujo continuo de gas y el sistema de vacío. Esta eliminación constante es fundamental para evitar la contaminación de la película y para impulsar la reacción química.

Comprensión de las compensaciones y las variables clave

Si bien es potente, la CVD es un proceso con requisitos y limitaciones específicos que dictan su uso. Comprender estas compensaciones es clave para apreciar su papel en la fabricación.

El papel crítico de la temperatura

La alta temperatura es el motor de la mayoría de los procesos de CVD. Esto proporciona la energía para el crecimiento de películas de alta calidad, pero también representa una limitación importante. Muchos materiales, como los plásticos o ciertos componentes electrónicos, no pueden soportar el calor extremo requerido, lo que limita los sustratos que se pueden utilizar.

La química de los precursores es compleja

La elección del gas precursor es primordial; determina directamente la composición del recubrimiento final, ya sea un óxido, un nitruro o un elemento puro como el silicio. Estos gases pueden ser tóxicos, inflamables o caros, lo que requiere sistemas de manipulación complejos y seguros.

CVD vs. PVD: Química vs. Física

La CVD a menudo se compara con la deposición física de vapor (PVD). La diferencia clave es que la CVD es un proceso químico, que crea un nuevo material mediante reacción. La PVD es un proceso físico, similar a hervir un material sólido hasta convertirlo en vapor y dejar que se condense sobre una superficie, sin cambios químicos. Las películas de CVD suelen ser más densas y más conformes.

Control de la calidad de la película

La calidad final del recubrimiento (su espesor, uniformidad y pureza) depende del control preciso de varias variables. La temperatura, la presión, los caudales de gas y la concentración del precursor deben gestionarse meticulosamente para lograr el resultado deseado.

¿Cuándo es la CVD el proceso adecuado?

La aplicación de este conocimiento requiere saber cuándo la CVD es la opción superior para un objetivo de ingeniería específico.

- Si su objetivo principal son recubrimientos densos y de alta pureza: La CVD es la opción principal para crear películas semiconductoras, recubrimientos ópticos y capas protectoras duras (como nitruro de titanio) con una calidad estructural excepcional.

- Si su objetivo principal es recubrir formas complejas sin línea de visión: Debido a que los precursores son gases, la CVD puede recubrir uniformemente superficies internas intrincadas y objetos 3D complejos donde los métodos físicos de línea de visión fallarían.

- Si trabaja con materiales sensibles a la temperatura: Considere variantes como la CVD mejorada con plasma (PECVD), que utiliza un campo eléctrico para activar los gases, lo que permite la deposición a temperaturas mucho más bajas.

En última instancia, la deposición química de vapor es una tecnología fundamental que nos brinda un control preciso sobre la materia a escala atómica, lo que la hace indispensable para la electrónica moderna y la ciencia de los materiales.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Introducción | Los gases precursores entran en la cámara | Entregar los bloques de construcción al sustrato |

| 2. Activación | El sustrato se calienta (900°C-1400°C) | Energizar los gases para la reacción química |

| 3. Deposición | Los gases reaccionan en la superficie del sustrato | Construir la película sólida capa por capa |

| 4. Eliminación | Los gases subproductos se bombean | Mantener la pureza de la película y el control del proceso |

¿Listo para integrar la tecnología CVD en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la ciencia de materiales y la investigación de semiconductores. Nuestra experiencia garantiza que tenga las herramientas adecuadas para un control preciso de la temperatura, la manipulación de gases y los procesos de deposición. Contacte hoy mismo con nuestros expertos para analizar cómo podemos apoyar sus necesidades específicas de laboratorio y mejorar sus capacidades de investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuánto cuesta el carbono tipo diamante? Una guía de precios de servicios de recubrimiento DLC

- ¿Por qué se utiliza el diamante para fabricar o recubrir herramientas? Desbloquee una dureza y precisión inigualables

- ¿Qué es el proceso de película delgada en semiconductores? Construyendo microchips capa atómica a capa atómica

- ¿Por qué es esencial un MFC de alta precisión para los sistemas CVD? Garantiza un rendimiento superior en la separación de membranas

- ¿Qué es el método de deposición CVD? Cultive películas delgadas de alta pureza a partir de gas

- ¿Cuál es la temperatura alta para la CVD? Desbloquee la calidad de película óptima para su laboratorio

- ¿Qué es la deposición química de vapor de metales? Una guía para el recubrimiento de metales de alta pureza

- ¿Qué es el método CVD brevemente? Una guía para la deposición de películas delgadas de alta pureza