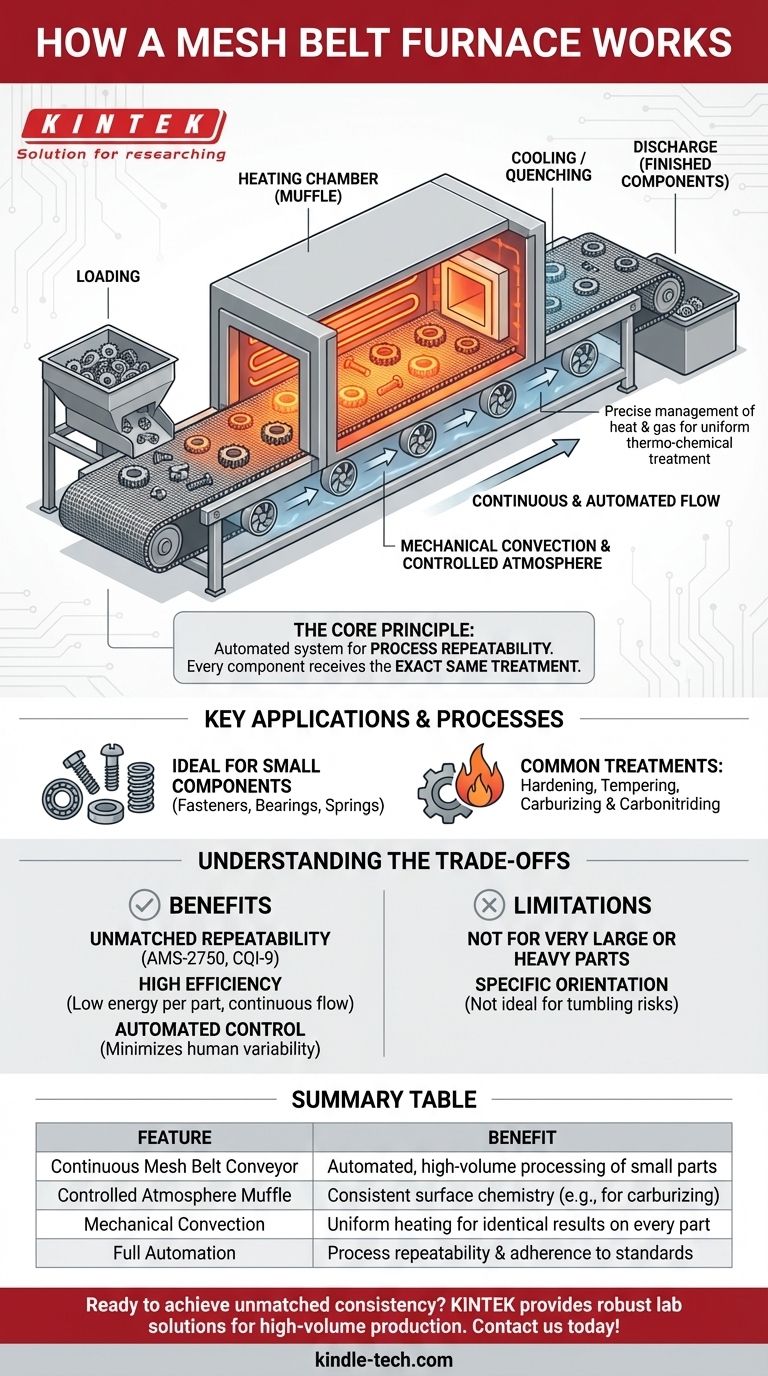

En esencia, un horno de cinta de malla funciona como un horno industrial altamente controlado con una cinta transportadora. Las piezas de trabajo se cargan en una cinta de malla metálica en movimiento continuo, que las transporta a través de una cámara calentada con una atmósfera gestionada con precisión. Esto permite un tratamiento térmico consistente y automatizado de grandes cantidades de piezas pequeñas.

La clave es que un horno de cinta de malla no es solo un dispositivo de calentamiento; es un sistema automatizado diseñado para la repetibilidad del proceso. Su propósito es asegurar que cada componente, desde el primero hasta el diezmilésimo, reciba exactamente el mismo tratamiento térmico.

El Principio Fundamental: Procesamiento Continuo y Uniforme

Un horno de cinta de malla logra su consistencia al desglosar el proceso en un flujo automatizado y sin interrupciones. Cada etapa está optimizada para la uniformidad.

El Sistema Transportador

El corazón del horno es la propia cinta de malla. Este sistema transportador, hecho de aleaciones metálicas resistentes al calor, es lo que permite el procesamiento continuo de las piezas. Las piezas se cargan en un extremo, viajan a través del horno y se descargan en el otro.

La Cámara de Calentamiento (Mufla)

La cinta viaja a través de una cámara cerrada, a menudo llamada mufla. Esta mufla está soportada por elementos cerámicos especiales para soportar las temperaturas extremas y asegurar una larga vida útil.

El calor se genera mediante elementos calefactores eléctricos o quemadores de gas posicionados alrededor de la mufla, asegurando que la cámara alcance y mantenga la temperatura objetivo.

Atmósfera Controlada y Convección

Para procesos como la carburación o la carbonitruración, la atmósfera dentro de la mufla es crítica. El horno se llena con una mezcla de gases específica para lograr la reacción química deseada en la superficie de las piezas.

La distribución altamente eficiente de esta atmósfera se logra mediante convección mecánica, utilizando ventiladores internos y deflectores para hacer circular el gas caliente de manera uniforme. Esto asegura que cada superficie de cada pieza esté expuesta a las mismas condiciones, evitando inconsistencias.

Control Totalmente Automatizado

Toda la línea tecnológica suele estar automatizada. Un sistema de control central monitorea y gestiona la velocidad de la cinta, las zonas de temperatura y la composición de la atmósfera.

El personal de servicio solo es responsable de cargar las piezas en la cinta y recoger los componentes terminados. Esta automatización elimina la variabilidad humana y es la clave para lograr resultados idénticos y repetibles.

Aplicaciones y Procesos Clave

Los hornos de cinta de malla no son una solución única para todos. Están diseñados específicamente para tratar grandes volúmenes de piezas relativamente pequeñas donde la uniformidad es esencial.

Ideal para Componentes Pequeños

Esta tecnología es el estándar de la industria para tratar piezas como sujetadores, cojinetes, resortes y otros elementos pequeños estampados o mecanizados. La cinta permite la carga a granel y un procesamiento uniforme que sería poco práctico en un horno de lote.

Tratamientos Térmicos Comunes

Los hornos de cinta de malla se utilizan para una variedad de tratamientos termoquímicos, que incluyen:

- Endurecimiento: Calentamiento y enfriamiento rápido del acero para aumentar su dureza y resistencia.

- Templado: Un tratamiento secundario a menor temperatura para reducir la fragilidad que puede resultar del endurecimiento.

- Carburación y Carbonitruración: Introducción de carbono (y nitrógeno) en la superficie de una pieza para crear una capa exterior dura y resistente al desgaste, manteniendo un núcleo más blando.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño de un horno de cinta de malla tiene ventajas y limitaciones inherentes.

El Beneficio de la Consistencia

La principal ventaja es una repetibilidad inigualable. La combinación de una cinta sincronizada, un control preciso de la atmósfera y sistemas automatizados garantiza resultados homogéneos en grandes series de producción, a menudo cumpliendo con estándares estrictos como AMS-2750 y CQI-9.

El Beneficio de la Eficiencia

Estos hornos están diseñados para la producción de alto volumen, lo que resulta en un bajo consumo de energía por pieza. El flujo continuo minimiza la pérdida de calor al abrir y cerrar puertas, y los eficientes sistemas de enfriamiento reducen aún más el riesgo de deformación de las piezas.

La Limitación: Tamaño y Peso de los Componentes

La desventaja definitoria es el tamaño de los componentes. Los hornos de cinta de malla no son adecuados para piezas muy grandes o pesadas. La cinta tiene límites de peso y tamaño, y la naturaleza del procesamiento a granel no es ideal para componentes que requieren una orientación específica o que podrían dañarse al volcarse.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno correcta depende completamente de las piezas que esté procesando y de sus objetivos de producción.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas y uniformes: Un horno de cinta de malla ofrece la mejor combinación de eficiencia, automatización y repetibilidad.

- Si su enfoque principal es el tratamiento de componentes grandes y pesados o piezas en accesorios específicos: Un horno de lote o un horno de empuje continuo, que mueve las piezas en bandejas, es una solución más apropiada.

- Si su enfoque principal es el desarrollo de procesos o el tratamiento de lotes pequeños y únicos: Un horno de laboratorio o de tubo proporciona la flexibilidad y el control preciso necesarios para la investigación y el desarrollo.

En última instancia, un horno de cinta de malla sobresale al transformar el tratamiento térmico de una tarea manual, lote por lote, en un proceso industrial continuo y altamente confiable.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Transportador Continuo de Cinta de Malla | Permite el procesamiento automatizado y de alto volumen de piezas pequeñas |

| Mufla de Atmósfera Controlada | Asegura una química superficial consistente (p. ej., para carburación) |

| Convección Mecánica | Proporciona un calentamiento uniforme para resultados idénticos en cada pieza |

| Automatización Completa | Garantiza la repetibilidad del proceso y el cumplimiento de estándares como AMS-2750 |

¿Listo para lograr una consistencia inigualable en su proceso de tratamiento térmico?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones robustas para necesidades de producción de alto volumen. Nuestra experiencia asegura que su laboratorio se beneficie de sistemas eficientes y automatizados diseñados para la fiabilidad y la repetibilidad.

Contáctenos hoy para discutir cómo un horno de cinta de malla puede optimizar su línea de producción.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz