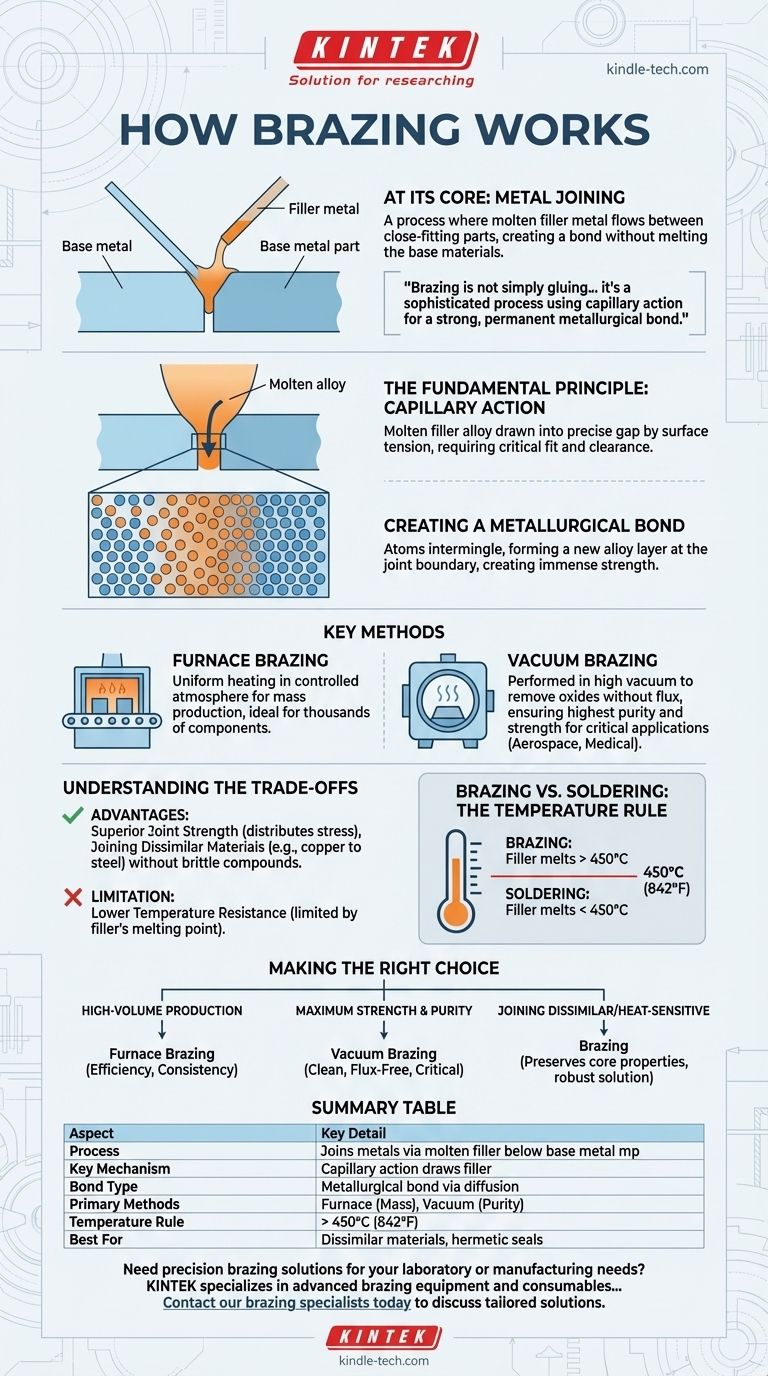

En esencia, la soldadura fuerte (brazing) es un proceso de unión de metales en el que un metal de aporte se calienta hasta que se funde y fluye entre dos o más piezas ajustadas, creando una unión al enfriarse y solidificarse. Fundamentalmente, la temperatura es lo suficientemente alta como para fundir el metal de aporte, pero siempre se mantiene por debajo del punto de fusión de los materiales base que se unen. Esta distinción es la característica definitoria del proceso.

La soldadura fuerte no es simplemente pegar con metal. Es un proceso sofisticado que utiliza la acción capilar para atraer una aleación de aporte fundida hacia una junta ajustada con precisión, formando una unión metalúrgica fuerte y permanente al enfriarse.

El Principio Fundamental: Acción Capilar

La "magia" de la soldadura fuerte se basa en un principio científico para crear uniones excepcionalmente fuertes y limpias. Comprender esto es clave para entender el proceso.

Cómo Funciona la Acción Capilar

La acción capilar es la tendencia de un líquido a ser atraído hacia un espacio estrecho, incluso contra la fuerza de la gravedad. En la soldadura fuerte, el espacio estrecho y controlado con precisión entre los dos materiales base actúa como un capilar.

Cuando el metal de aporte se funde, la tensión superficial arrastra la aleación líquida hacia este espacio, asegurando que llene completamente la junta. Por eso, el ajuste y la holgura entre las piezas son tan críticos para una soldadura fuerte exitosa.

Creación de una Unión Metalúrgica

La soldadura fuerte crea más que una simple conexión física. A medida que el metal de aporte fundido fluye sobre los materiales base calientes, se produce una pequeña cantidad de difusión en la interfaz.

Los átomos del metal de aporte y del metal base se mezclan, formando una nueva capa de aleación en el límite de la junta. Esta unión metalúrgica es lo que le da a una junta soldada fuerte correctamente una inmensa resistencia, a menudo superando la resistencia del propio metal de aporte.

Métodos Clave y su Propósito

Si bien el principio sigue siendo el mismo, el método de aplicar calor y controlar el entorno cambia según las demandas de la aplicación.

Soldadura Fuerte en Horno (Furnace Brazing): Para Escala y Eficiencia

En la soldadura fuerte en horno, todo el conjunto, con el metal de aporte precolocado, se calienta uniformemente en un horno con atmósfera controlada.

Este método es ideal para la producción en masa, ya que miles de componentes pueden soldarse simultáneamente. Asegura un calentamiento constante y produce uniones fiables a gran escala.

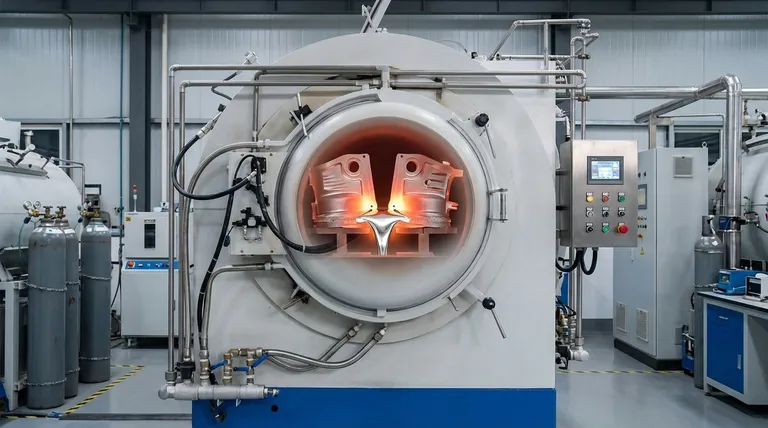

Soldadura Fuerte al Vacío (Vacuum Brazing): Para Pureza y Resistencia

La soldadura fuerte al vacío se realiza dentro de una cámara de alto vacío. La ausencia de aire elimina la necesidad de fundentes químicos, que se utilizan normalmente para prevenir la oxidación.

Este proceso sin fundente es excepcionalmente limpio. El vacío elimina activamente los óxidos y otros contaminantes de las superficies metálicas, lo que resulta en la mayor resistencia y pureza de unión posible. Es el método preferido para aplicaciones críticas en aeroespacial, médica y electrónica de alto rendimiento.

Comprender las Compensaciones

Ningún proceso es perfecto para todos los escenarios. Reconocer las ventajas y limitaciones de la soldadura fuerte es esencial para tomar una decisión informada.

Ventaja: Resistencia Superior de la Unión

Debido a que la soldadura fuerte crea una unión metalúrgica en toda la superficie de la junta, distribuye el esfuerzo de manera uniforme. Las uniones resultantes son increíblemente fuertes, dúctiles y pueden crear un sello hermético y permanente.

Ventaja: Unión de Materiales Disímiles

La soldadura fuerte es una de las formas más efectivas de unir diferentes tipos de metales, como cobre con acero o aluminio con cerámica. Dado que los metales base no se funden, se evita la formación de compuestos frágiles que pueden ocurrir durante la soldadura (welding).

Limitación: Menor Resistencia a la Temperatura

La temperatura de servicio de un componente soldado fuerte está limitada por el punto de fusión de la aleación de aporte utilizada. No se puede utilizar en entornos más calientes que la temperatura de fusión del aporte.

Soldadura Fuerte (Brazing) vs. Soldadura Blanda (Soldering): La Regla de la Temperatura

La distinción entre soldadura fuerte (brazing) y soldadura blanda (soldering) se define por la temperatura. Si el metal de aporte se funde por encima de 450 °C (842 °F), el proceso se considera soldadura fuerte (brazing). Si se funde por debajo de esta temperatura, es soldadura blanda (soldering).

Tomar la Decisión Correcta para su Objetivo

Los requisitos de su aplicación determinarán el mejor enfoque.

- Si su enfoque principal es la producción de gran volumen de componentes estándar: La soldadura fuerte en horno ofrece una eficiencia y consistencia inigualables para crear miles de uniones a la vez.

- Si su enfoque principal es la máxima resistencia y pureza para un componente crítico: La soldadura fuerte al vacío es la opción superior, creando uniones excepcionalmente limpias, fuertes y libres de fundente requeridas para industrias exigentes.

- Si su enfoque principal es unir materiales disímiles o componentes sensibles al calor: La soldadura fuerte proporciona una solución robusta al unir materiales sin fundirlos, preservando sus propiedades centrales.

Comprender estos principios le permite aprovechar la soldadura fuerte no solo como un método de unión, sino como una solución de ingeniería precisa.

Tabla Resumen:

| Aspecto de la Soldadura Fuerte | Detalle Clave |

|---|---|

| Proceso | Une metales usando aleación de aporte fundida por debajo del punto de fusión del metal base |

| Mecanismo Clave | La acción capilar atrae el aporte hacia los huecos estrechos de la junta |

| Tipo de Unión | Unión metalúrgica a través de la difusión atómica |

| Métodos Principales | Soldadura fuerte en horno (producción en masa), Soldadura fuerte al vacío (alta pureza) |

| Regla de Temperatura | El metal de aporte se funde por encima de 450 °C (842 °F) |

| Mejor para | Materiales disímiles, componentes sensibles al calor, sellos herméticos |

¿Necesita soluciones de soldadura fuerte de precisión para sus necesidades de laboratorio o fabricación? KINTEK se especializa en equipos y consumibles avanzados de soldadura fuerte que ofrecen resistencia, pureza y fiabilidad superiores de la unión. Ya sea que requiera sistemas de soldadura fuerte en horno de gran volumen o tecnología de soldadura fuerte al vacío de alta pureza para aplicaciones críticas, nuestra experiencia garantiza resultados óptimos para unir materiales disímiles y crear uniones metalúrgicas permanentes. Contacte hoy a nuestros especialistas en soldadura fuerte para discutir cómo podemos mejorar sus procesos de unión de metales con soluciones personalizadas que cumplan con sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente