En esencia, el procesamiento por haz de electrones es un método de fabricación de alta precisión que utiliza un haz enfocado de electrones de alta velocidad para modificar materiales dentro de un vacío. Este haz actúa como una potente fuente de energía, convirtiendo la energía cinética de los electrones en calor intenso y localizado al impactar. Este calor puede vaporizar un material fuente para crear un recubrimiento delgado sobre un sustrato o vaporizar la propia pieza de trabajo para cortar y perforar.

El principio esencial de la tecnología de haz de electrones es el control preciso de una inmensa energía. Al dirigir un flujo de electrones, se puede añadir material átomo por átomo para construir una superficie (deposición) o sustraer material con precisión quirúrgica para cortarlo (mecanizado).

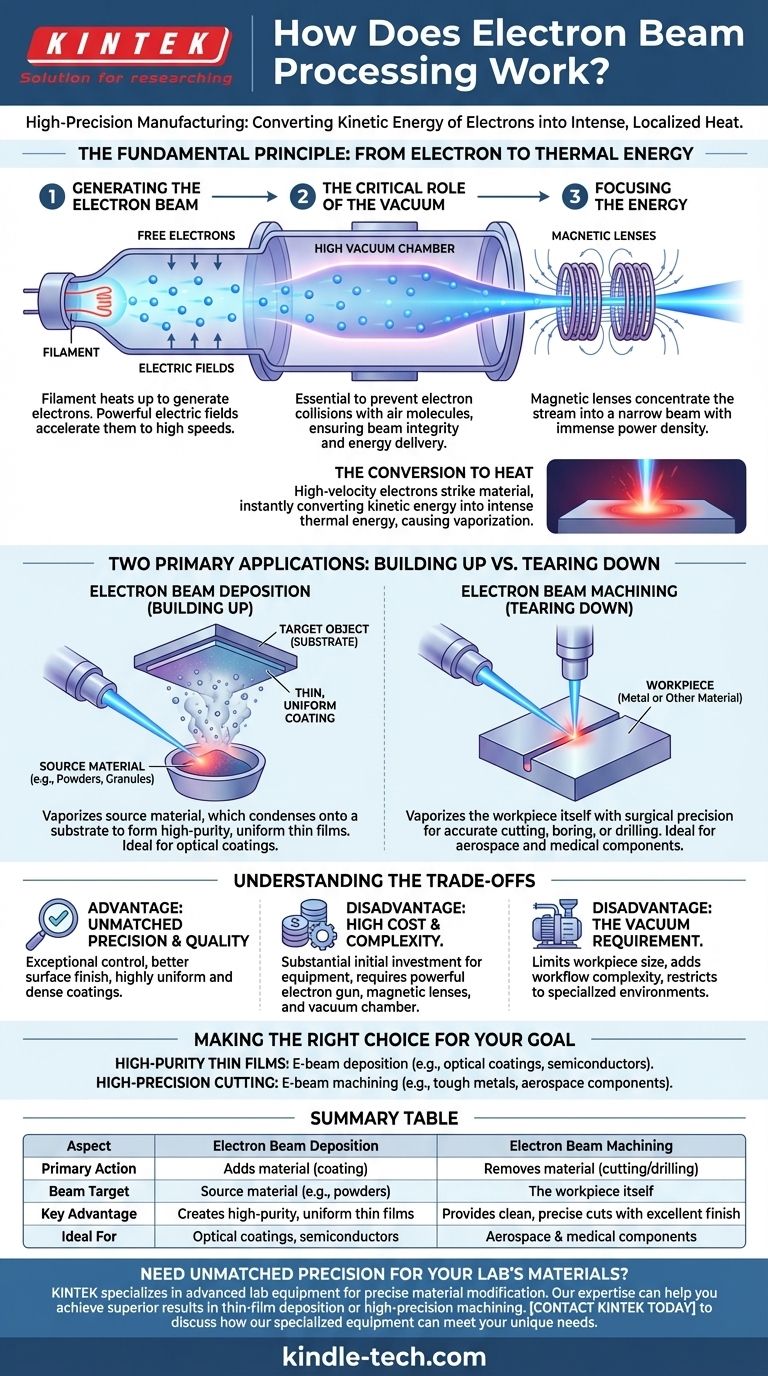

El principio fundamental: del electrón a la energía térmica

Para comprender cómo funciona el procesamiento por haz de electrones, es crucial comprender las tres etapas clave: generación, enfoque e impacto. Estos principios son consistentes en todas sus aplicaciones.

Generación del haz de electrones

El proceso comienza generando electrones libres, típicamente calentando un filamento. Luego, estos electrones se aceleran a velocidades muy altas utilizando potentes campos eléctricos, creando un flujo de partículas de alta energía.

El papel crítico del vacío

Todo el proceso debe ocurrir en una cámara de alto vacío. Esto no es negociable porque, de lo contrario, los electrones chocarían con las moléculas de aire, dispersando el haz y perdiendo su energía antes de llegar al objetivo.

Enfoque de la energía

Se utilizan lentes magnéticas para enfocar este flujo de electrones en un haz increíblemente estrecho. Esta concentración es lo que crea una densidad de potencia muy alta, lo que permite la entrega precisa de energía a un punto microscópico en el material objetivo.

La conversión a calor

Cuando los electrones de alta velocidad golpean el material, su energía cinética se convierte instantáneamente en energía térmica. Esta transferencia de energía es tan rápida e intensa que hace que el material objetivo se caliente y se vaporice casi instantáneamente.

Dos aplicaciones principales: construir o destruir

El mismo principio fundamental de conversión de electrón a calor se aplica de dos maneras opuestas: para añadir material o para eliminarlo.

Deposición por haz de electrones (construcción)

En la deposición, el haz de electrones se dirige a un material fuente, como polvos o gránulos, contenido en un recipiente. La energía del haz vaporiza este material fuente. Este vapor luego viaja a través de la cámara de vacío y se condensa sobre un objeto objetivo (el sustrato), formando un recubrimiento extremadamente delgado, uniforme y de alta pureza. Este método es común para crear recubrimientos ópticos avanzados.

Mecanizado por haz de electrones (destrucción)

En el mecanizado, el haz de electrones se dirige directamente a la propia pieza de trabajo. El calor intenso y enfocado vaporiza el material en un camino preciso. Al controlar el movimiento del haz, este proceso se puede utilizar para cortar, perforar o taladrar con precisión una amplia variedad de metales con un daño térmico mínimo en el área circundante.

Comprendiendo las ventajas y desventajas

Como cualquier tecnología avanzada, el procesamiento por haz de electrones tiene ventajas y limitaciones distintas que definen sus casos de uso ideales.

Ventaja: Precisión y calidad inigualables

El proceso ofrece un control excepcional. Para el mecanizado, resulta en un mejor acabado superficial y un corte más estrecho que la mayoría de los otros métodos de corte térmico. Para la deposición, permite la creación de recubrimientos altamente uniformes, densos y robustos.

Desventaja: Alto costo y complejidad

La principal barrera para una adopción más amplia es el alto costo del equipo. La necesidad de un potente cañón de electrones, lentes de enfoque magnéticas y una cámara de alto vacío hace que la inversión inicial sea sustancial.

Desventaja: El requisito de vacío

La necesidad de una cámara de vacío limita el tamaño de la pieza de trabajo y añade complejidad al flujo de trabajo de fabricación. Este no es un proceso que se pueda realizar en un entorno al aire libre, lo que lo restringe a aplicaciones especializadas de alto valor.

Tomando la decisión correcta para su objetivo

Decidir si utilizar la tecnología de haz de electrones depende completamente del nivel de precisión requerido y del valor del producto final.

- Si su objetivo principal es crear películas delgadas de alta pureza y uniformes: la deposición por haz de electrones ofrece un control superior para aplicaciones avanzadas como recubrimientos ópticos de precisión y fabricación de semiconductores.

- Si su objetivo principal es el corte de alta precisión de metales resistentes: el mecanizado por haz de electrones proporciona un corte limpio y preciso con un excelente acabado superficial, lo que lo hace ideal para componentes de alto valor en las industrias aeroespacial y médica.

En última instancia, el procesamiento por haz de electrones proporciona un nivel inigualable de control de energía para manipular materiales a nivel microscópico.

Tabla resumen:

| Aspecto | Deposición por haz de electrones | Mecanizado por haz de electrones |

|---|---|---|

| Acción principal | Añade material (recubrimiento) | Elimina material (corte/perforación) |

| Objetivo del haz | Material fuente (ej. polvos) | La propia pieza de trabajo |

| Ventaja clave | Crea películas delgadas de alta pureza y uniformes | Proporciona cortes limpios y precisos con excelente acabado |

| Ideal para | Recubrimientos ópticos, semiconductores | Componentes aeroespaciales y médicos |

¿Necesita una precisión inigualable para los materiales de su laboratorio?

El procesamiento por haz de electrones ofrece el control microscópico necesario para aplicaciones de alto valor. KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para la modificación precisa de materiales. Nuestra experiencia puede ayudarle a lograr resultados superiores en la deposición de películas delgadas o el mecanizado de alta precisión.

Contacte con KINTEK hoy mismo para discutir cómo nuestros equipos y consumibles especializados pueden satisfacer las necesidades únicas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Por qué es necesaria una cámara de desgasificación al vacío de laboratorio para epoxi de base biológica? Elimina vacíos y maximiza la resistencia

- ¿Puede una reacción tener múltiples tipos de reacción? Comprender los patrones y procesos

- ¿Cuáles son los productos obtenidos por pirólisis? Una guía sobre el biocarbón, el bioaceite y el gas de síntesis

- ¿Por qué se utiliza un agitador magnético durante el proceso sol-gel para MWCNTs/TiO2? Garantiza una uniformidad superior del nanocompuesto

- ¿Por qué usar un agitador de baño de agua en la digestión anaeróbica? Optimizar la interacción de óxido de grafeno y hierro

- ¿Qué son los procesos de sinterización de metales? Desbloquee el poder de la metalurgia de polvos

- ¿Cuáles son las ventajas de usar bloques de calentamiento de aluminio o mantos calefactores? Optimice la precisión de su preparación de XOS