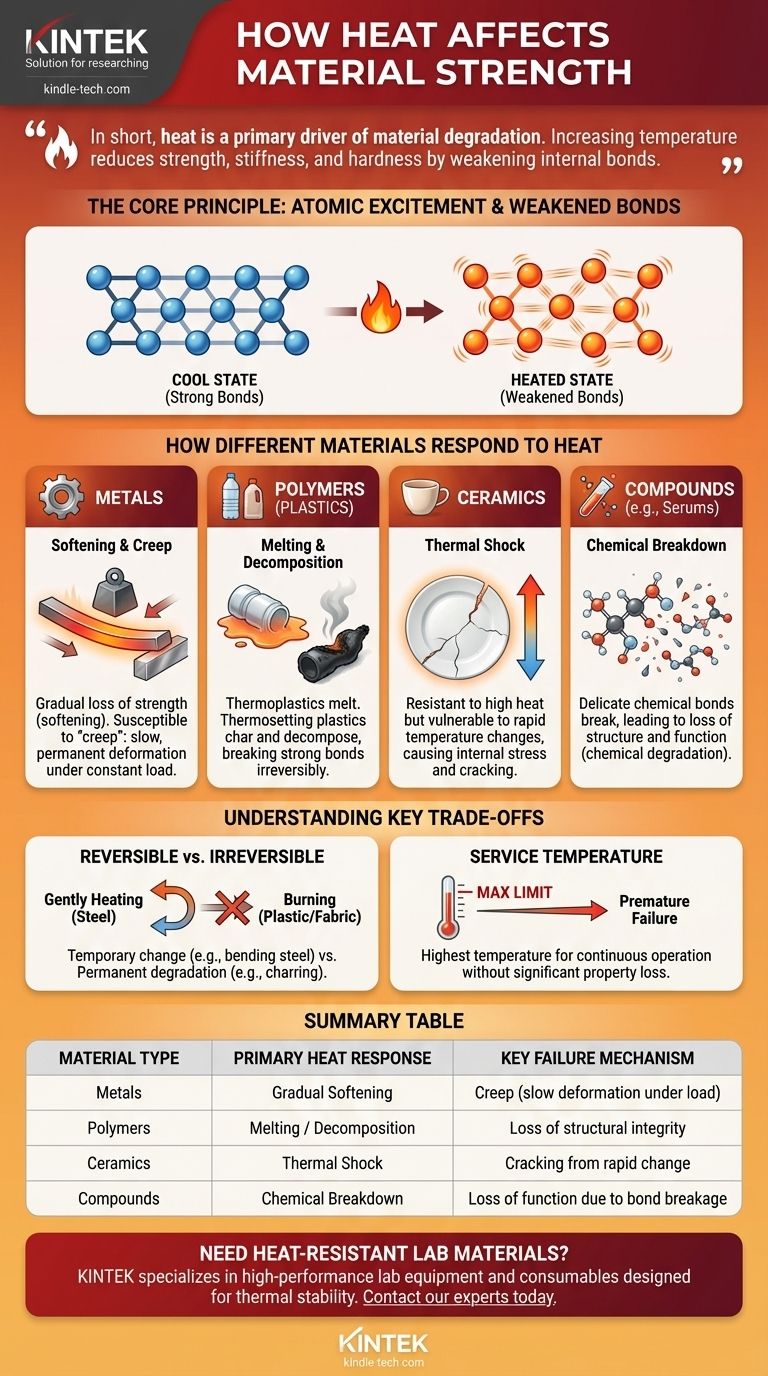

En resumen, el calor es un impulsor principal de la degradación de los materiales. Para la mayoría de los materiales, el aumento de la temperatura reduce la resistencia, la rigidez y la dureza al debilitar los enlaces internos que mantienen unida la estructura. Esto puede manifestarse como un ablandamiento gradual en los metales, fusión en los plásticos o incluso la descomposición química completa de compuestos orgánicos y tejidos.

El problema central es que el calor introduce energía en la estructura atómica de un material. Esta energía aumentada hace que los átomos vibren con mayor intensidad, separándolos y debilitando las fuerzas que proporcionan integridad estructural, lo que finalmente conduce a la falla.

El principio fundamental: excitación atómica y enlaces debilitados

Cómo afecta la temperatura a la estructura atómica

El calor es simplemente una forma de energía. Cuando se aplica calor a un material, sus átomos y moléculas absorben esa energía y comienzan a vibrar más rápida e intensamente.

El impacto en los enlaces del material

Esta vibración constante y vigorosa aumenta la distancia promedio entre los átomos. A medida que los átomos se separan más, las fuerzas interatómicas e intermoleculares que los mantienen unidos en una estructura rígida se vuelven más débiles, lo que reduce directamente la resistencia y rigidez general del material.

Cómo responden al calor las diferentes clases de materiales

La forma específica en que un material falla bajo el calor depende completamente de su estructura interna. Los metales, polímeros y cerámicas se comportan de manera diferente.

Metales: Ablandamiento y fluencia lenta (Creep)

Los metales generalmente no fallan repentinamente cuando se calientan. En cambio, pierden resistencia gradualmente en un proceso llamado ablandamiento, donde propiedades como la resistencia a la fluencia y la dureza disminuyen.

A altas temperaturas, los metales también se vuelven susceptibles a la fluencia lenta (creep), una deformación lenta y permanente que ocurre bajo una carga constante, incluso si esa carga está muy por debajo de su límite elástico normal. Esta es la razón por la cual un borde de acero afilado puede desafilarse cuando se calienta repetidamente; el metal pierde su dureza.

Polímeros (Plásticos): Fusión y descomposición

Los polímeros tienen una tolerancia al calor mucho menor que los metales. Los termoplásticos, como los utensilios de plástico en una autoclave, tienen largas cadenas moleculares que no están unidas químicamente entre sí. El calor permite que estas cadenas se deslicen unas sobre otras, haciendo que el material se ablande y finalmente se funda en un líquido.

Los plásticos termoestables, por otro lado, tienen una estructura química reticulada. No se funden, pero comenzarán a carbonizarse y descomponerse a altas temperaturas a medida que el calor se vuelve lo suficientemente intenso como para romper estos fuertes enlaces químicos. La destrucción de tejidos y sábanas es otro ejemplo de esta descomposición.

Cerámicas: Choque térmico

Aunque las cerámicas son extremadamente resistentes a las altas temperaturas, su principal debilidad es el choque térmico. Su estructura rígida y cristalina no se expande ni se contrae de manera uniforme o rápida.

Un cambio rápido de temperatura puede crear tensiones internas que exceden la resistencia del material, provocando que se agriete y falle catastróficamente.

Compuestos y soluciones: Descomposición química

Para moléculas complejas como las que se encuentran en proteínas, sueros o vacunas, el calor puede ser suficiente para romper los delicados enlaces químicos que dan al compuesto su estructura y función. Esto no es una pérdida de resistencia mecánica, sino una degradación química que inutiliza el compuesto.

Comprender las compensaciones clave

Cambios reversibles frente a irreversibles

Es fundamental distinguir entre el daño temporal y el permanente. Calentar suavemente una pieza de acero para doblarla es un cambio reversible en las propiedades; recuperará la mayor parte de su resistencia al enfriarse.

En contraste, quemar un trozo de plástico o carbonizar un tejido es un cambio químico irreversible. El material se degrada permanentemente y no puede volver a su estado original.

El concepto de temperatura de servicio

Cada material de ingeniería tiene una temperatura máxima de servicio. Esta es la temperatura más alta a la que puede operar continuamente sin una pérdida significativa o inaceptable de sus propiedades mecánicas. Exceder este límite conduce a una falla prematura.

El papel de la oxidación

El calor acelera drásticamente las reacciones químicas, incluida la oxidación. Para muchos metales, como el hierro y el acero, las altas temperaturas en presencia de oxígeno formarán rápidamente una capa de óxido débil y quebradiza (óxido), comprometiendo la integridad del material de afuera hacia adentro.

Tomar la decisión correcta para su objetivo

Al seleccionar un material, debe adaptar sus propiedades térmicas a las demandas del entorno operativo.

- Si su enfoque principal es la resistencia a temperaturas extremas: Los metales refractarios y las cerámicas técnicas son la opción clara, pero debe diseñar para mitigar la fragilidad de la cerámica y la posibilidad de choque térmico.

- Si su enfoque principal es un equilibrio entre resistencia y costo para temperaturas moderadas: Los metales estándar como el acero y el aluminio o los polímeros de alto rendimiento ofrecen un excelente rendimiento, pero su resistencia disminuirá previsiblemente a medida que aumenten las temperaturas.

- Si su enfoque principal son las aplicaciones ligeras sin calor significativo: Los plásticos comunes son efectivos, pero poseen puntos de fusión muy bajos y nunca deben usarse donde la temperatura sea una preocupación.

En última instancia, gestionar los efectos del calor consiste en comprender los límites térmicos específicos de un material y diseñar dentro de esas limitaciones para garantizar la seguridad y la fiabilidad.

Tabla de resumen:

| Tipo de material | Respuesta principal al calor | Mecanismo de falla clave |

|---|---|---|

| Metales | Ablandamiento gradual | Fluencia lenta (deformación lenta bajo carga) |

| Polímeros (Plásticos) | Fusión o descomposición | Pérdida de integridad estructural |

| Cerámicas | Choque térmico | Agrietamiento por cambio rápido de temperatura |

| Compuestos (p. ej., Sueros) | Descomposición química | Pérdida de función debido a la ruptura de enlaces |

¿Necesita materiales que soporten altas temperaturas en su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento diseñados para la estabilidad térmica. Ya sea que trabaje con muestras sensibles al calor o procesos a alta temperatura, nuestras soluciones garantizan fiabilidad y precisión. ¡Contacte a nuestros expertos hoy mismo para encontrar el equipo adecuado para los desafíos térmicos de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las normas de seguridad para todos los procesos de calentamiento en el laboratorio? Una guía para prevenir accidentes

- ¿Cómo se mide la pureza del metal? Comprenda los Quilates, la Finura y el Porcentaje para Oro y Plata

- ¿Cómo reduce el temple la dureza? Consiga el equilibrio perfecto entre tenacidad y durabilidad

- ¿Cuál es el objetivo de un horno mufla? Lograr un procesamiento puro y a alta temperatura

- ¿Cuáles son las aplicaciones del horno mufla en la industria farmacéutica? Garantizar la pureza y calidad de los medicamentos