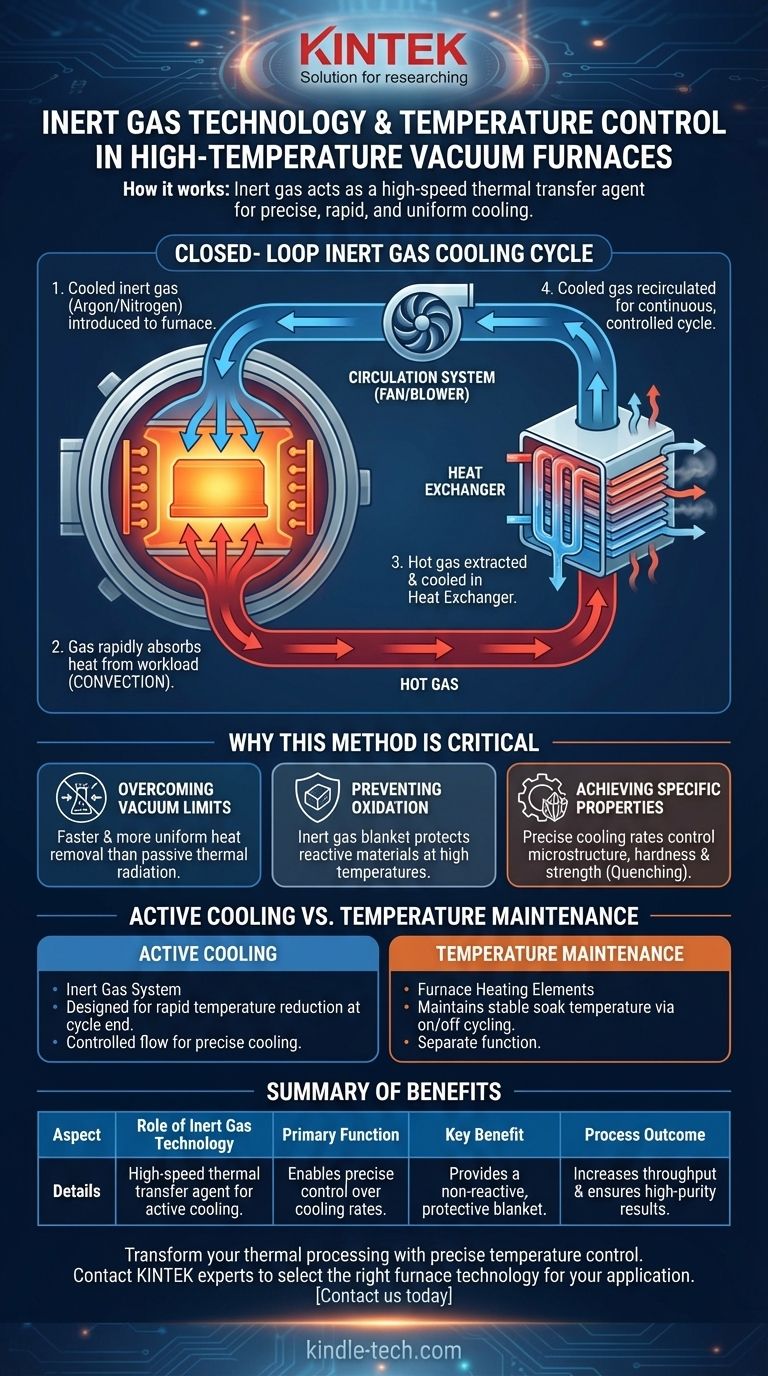

En resumen, la tecnología de gas inerte controla la temperatura actuando como un agente de transferencia térmica de alta velocidad. Un sistema de circulación introduce gas inerte enfriado en la zona caliente del horno. Este gas absorbe rápidamente el calor de la carga a través de la convección y luego se extrae, se enfría mediante un intercambiador de calor y se recircula, creando un ciclo de enfriamiento continuo y controlado con precisión.

La función principal del gas inerte en un horno de alta temperatura no es solo prevenir la oxidación, sino permitir un enfriamiento rápido, uniforme y controlable, algo imposible de lograr mediante radiación en vacío o con aire reactivo.

La mecánica del enfriamiento por convección forzada

Para comprender cómo funciona esto, es mejor pensar en el gas inerte como una cinta transportadora de calor. El sistema está diseñado para extraer el calor de la cámara del horno de la manera más eficiente posible.

Los componentes clave

El sistema se basa en tres elementos críticos que trabajan en conjunto:

- Gas inerte: Típicamente argón o nitrógeno, elegido porque no reaccionará químicamente con la carga caliente. Sirve como medio para la transferencia de calor.

- Intercambiador de calor: Este dispositivo, a menudo enfriado por agua, es el destino del calor. Elimina la energía térmica del gas antes de que se envíe de regreso al horno.

- Sistema de circulación: Se utiliza un potente ventilador o soplador para mover el gas inerte a través de este circuito cerrado, desde el intercambiador de calor hacia el horno y de regreso.

El ciclo de enfriamiento paso a paso

El proceso es un ciclo continuo. Una vez que finaliza el ciclo de calentamiento y debe comenzar el enfriamiento, se activa el sistema.

El gas inerte enfriado se introduce a la fuerza en la cámara caliente. Fluye sobre el producto y los materiales refractarios del horno, absorbiendo su energía térmica de manera mucho más efectiva que la radiación pasiva.

Este gas, ahora caliente, se extrae inmediatamente de la cámara y se dirige a través del intercambiador de calor, donde su calor se transfiere (por ejemplo, a agua de enfriamiento).

El gas ahora enfriado se devuelve al horno para absorber más calor. La velocidad de este ciclo se gestiona mediante una válvula que controla el caudal de gas, lo que brinda a los operadores un control preciso sobre la curva de enfriamiento.

Por qué este método es crítico

El uso de gas inerte no es solo una opción; para muchos procesos de materiales avanzados, es un requisito. Las razones van mucho más allá de la simple reducción de temperatura.

Superando los límites del vacío

En un vacío puro, la única forma en que un objeto se enfríe es a través de la radiación térmica. Este proceso es lento, no uniforme y se vuelve menos eficiente a medida que el objeto se enfría. El gas inerte introduce la convección forzada, un método de eliminación de calor drásticamente más rápido y uniforme.

Prevención de la oxidación y la contaminación

A altas temperaturas, muchos materiales avanzados, metales y aleaciones son muy reactivos con el oxígeno. La introducción de aire causaría instantáneamente una oxidación destructiva. Un gas inerte proporciona una capa protectora y no reactiva alrededor de la carga durante todo el proceso de calentamiento y enfriamiento.

Logro de propiedades específicas del material

La microestructura final y las propiedades físicas (como la dureza y la resistencia) de muchas aleaciones están determinadas por la velocidad a la que se enfrían. Este enfriamiento controlado, a menudo llamado temple, solo es posible cuando se puede gestionar con precisión la velocidad de extracción de calor. El caudal variable de un sistema de gas inerte proporciona esta capacidad exacta.

Comprender el papel del sistema

Es crucial distinguir entre dos funciones diferentes de control de temperatura en un horno.

Enfriamiento activo vs. Mantenimiento de temperatura

El sistema de gas inerte es un mecanismo de enfriamiento activo diseñado para una rápida reducción de temperatura al final de un ciclo.

El control de temperatura principal del horno para mantener un punto de ajuste es diferente. Como se describe mediante indicadores simples de encendido/apagado, ese sistema energiza y desenergiza los elementos calefactores para mantener una temperatura estable durante la fase de remojo. Estos son dos sistemas separados para dos trabajos diferentes.

Compensaciones inherentes

La principal compensación es la complejidad y el costo. Un sistema de temple con gas inerte requiere un ventilador de circulación potente y sellado, una extensa tubería, un gran intercambiador de calor y un suministro de gas de alta pureza. Esto agrega un costo de capital y operativo significativo en comparación con un horno que solo se enfría pasivamente.

Tomar la decisión correcta para su objetivo

La selección de un horno con enfriamiento por gas inerte depende completamente de los requisitos de su proceso.

- Si su enfoque principal es el procesamiento de alta pureza y libre de oxígeno: Una atmósfera de gas inerte es esencial para prevenir la oxidación y la contaminación durante todo el ciclo térmico.

- Si su enfoque principal es el rendimiento de producción: El temple con gas inerte puede reducir los tiempos de enfriamiento de muchas horas a menos de una hora, lo que aumenta drásticamente el número de ciclos que un horno puede ejecutar por día.

- Si su enfoque principal es lograr propiedades metalúrgicas específicas: Las tasas de enfriamiento precisas y ajustables proporcionadas por un sistema de gas de flujo variable son irrenunciables para procesos como el endurecimiento, el recocido o la soldadura fuerte que dependen de una curva de enfriamiento específica.

En última instancia, la tecnología de gas inerte le da un control activo sobre el entorno térmico, transformando la fase de enfriamiento de una espera pasiva a un paso de proceso controlado y crítico.

Tabla resumen:

| Aspecto | Función de la tecnología de gas inerte |

|---|---|

| Función principal | Actúa como un agente de transferencia térmica de alta velocidad para enfriamiento activo. |

| Beneficio clave | Permite un control preciso de las tasas de enfriamiento para propiedades específicas del material. |

| Atmósfera | Proporciona una capa protectora no reactiva para prevenir la oxidación. |

| Resultado del proceso | Aumenta el rendimiento de producción y garantiza resultados de alta pureza. |

¿Listo para transformar su procesamiento térmico con un control de temperatura preciso?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos hornos de vacío de alta temperatura con sistemas de temple por gas inerte. Ya sea que su objetivo sea lograr propiedades metalúrgicas específicas, aumentar el rendimiento de producción o garantizar un procesamiento libre de contaminación, nuestras soluciones están diseñadas para satisfacer sus necesidades exactas.

Permita que nuestros expertos le ayuden a seleccionar la tecnología de horno adecuada para su aplicación. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales