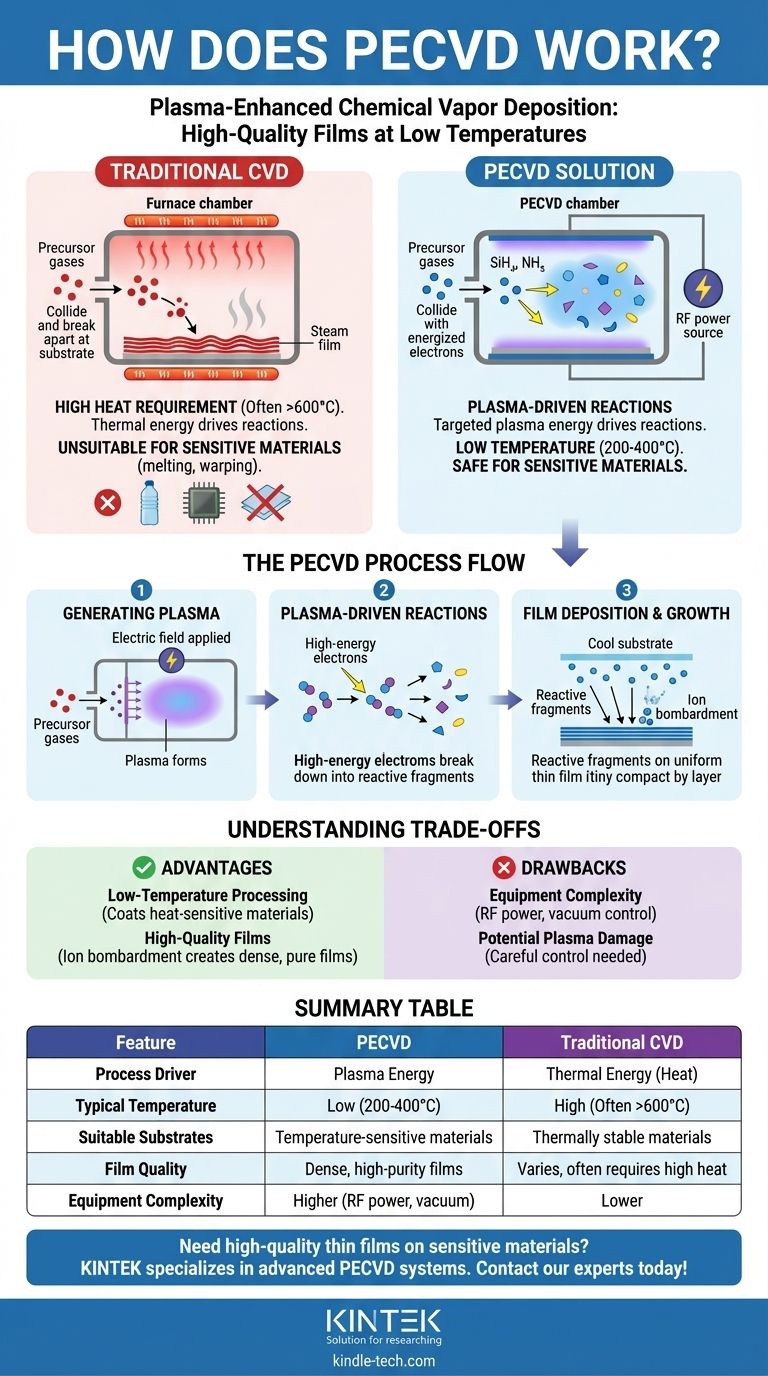

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso utilizado para depositar películas delgadas de alta calidad sobre un sustrato sin requerir calor extremo. Funciona introduciendo gases precursores en una cámara de baja presión y luego utilizando un campo eléctrico para encender un plasma, que proporciona la energía necesaria para impulsar las reacciones químicas que forman la película en la superficie del sustrato.

La ventaja fundamental de PECVD es su capacidad para evitar los requisitos de alta temperatura de la Deposición Química de Vapor (CVD) tradicional. Al utilizar un plasma rico en energía en lugar de calor, permite la creación de películas densas y puras en materiales que de otro modo se dañarían o destruirían por un proceso térmico.

La Limitación de la Deposición Tradicional

Para comprender el valor de PECVD, primero debemos observar a su predecesor, la Deposición Química de Vapor (CVD) convencional.

El Requisito de Alto Calor de la CVD

En un proceso CVD tradicional, un sustrato se coloca en una cámara y se calienta a temperaturas muy altas, a menudo varios cientos de grados Celsius.

Luego se introducen gases precursores en la cámara. El calor intenso proporciona la energía térmica necesaria para romper estas moléculas de gas y desencadenar una reacción química en la superficie del sustrato, lo que resulta en una película delgada.

El Problema con el Calor

Si bien es efectiva, esta dependencia del alto calor es una limitación significativa. Hace que la CVD tradicional sea inadecuada para depositar películas en materiales sensibles a la temperatura como plásticos, polímeros o ciertos componentes electrónicos que se derretirían, deformarían o degradarían.

Cómo PECVD Resuelve el Problema de la Temperatura

PECVD fue diseñado específicamente para superar esta barrera térmica. Lo logra sustituyendo el calor de fuerza bruta por la energía dirigida de un plasma.

Paso 1: Generación del Plasma

El proceso comienza colocando el sustrato en una cámara de vacío. Se introducen gases precursores, como silano (SiH₄) y amoníaco (NH₃) para una película de nitruro de silicio, a baja presión.

Luego se aplica un campo eléctrico, típicamente de radiofrecuencia (RF), a través de los electrodos en la cámara. Este campo energiza el gas, arrancando electrones de los átomos y creando plasma—un gas ionizado que contiene una mezcla de electrones de alta energía, iones y especies radicales neutras.

Paso 2: Reacciones Químicas Impulsadas por Plasma

Este plasma es la clave del proceso. Los electrones de alta energía chocan con las moléculas del gas precursor, rompiéndolas en fragmentos químicos altamente reactivos.

Fundamentalmente, esta disociación ocurre debido a la energía de los electrones, no a la temperatura ambiente de la cámara. La cámara misma puede permanecer a una temperatura mucho más baja (por ejemplo, 200-400 °C) en comparación con la CVD tradicional.

Paso 3: Deposición y Crecimiento de la Película

Estos fragmentos reactivos luego viajan a la superficie del sustrato, comparativamente fría. Una vez allí, reaccionan y se unen, construyendo gradualmente la capa de película delgada deseada capa por capa.

Por ejemplo, en la fabricación de células solares, este proceso se utiliza para depositar una película de nitruro de silicio (SiNₓ) que actúa como un recubrimiento antirreflectante, mejorando la eficiencia de la célula.

Comprendiendo las Compensaciones

Aunque potente, PECVD no es una solución universal. Implica un conjunto específico de ventajas y complejidades que deben considerarse.

Ventaja: Procesamiento a Baja Temperatura

Este es el beneficio principal. PECVD abre la posibilidad de recubrir una amplia gama de materiales sensibles al calor que son incompatibles con la CVD térmica.

Ventaja: Películas de Alta Calidad

El entorno del plasma ofrece otro beneficio: el bombardeo iónico. A medida que la película crece, es bombardeada constantemente por iones del plasma. Esta acción compacta la película, lo que lleva a una mayor densidad y una pureza mejorada en comparación con otros métodos de baja temperatura.

Inconveniente: Complejidad del Equipo

Un sistema PECVD es más complejo que un simple horno CVD térmico. Requiere fuentes de alimentación de RF o CC, redes de adaptación de impedancia y un control de vacío más sofisticado para mantener un plasma estable, lo que puede aumentar los costos de equipo y mantenimiento.

Inconveniente: Potencial de Daño por Plasma

Si bien la baja temperatura previene el daño térmico, el bombardeo iónico de alta energía a veces puede ser un arma de doble filo. Si no se controla cuidadosamente, puede causar daño físico (pulverización catódica) al sustrato o a la película en crecimiento, o introducir tensión.

Tomando la Decisión Correcta para su Aplicación

La selección de la técnica de deposición correcta depende completamente del material del sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es recubrir sustratos sensibles al calor: PECVD es la elección definitiva sobre los métodos de alta temperatura como la CVD térmica.

- Si su enfoque principal es lograr una alta densidad de película a bajas temperaturas: La deposición asistida por iones en PECVD proporciona una ventaja distintiva para crear películas robustas y de alta calidad.

- Si su enfoque principal es la minimización de costos para materiales térmicamente estables: La CVD térmica tradicional puede ser una opción más sencilla y económica si su sustrato puede soportar el alto calor.

En última instancia, elegir PECVD es una decisión estratégica para permitir recubrimientos de alto rendimiento en materiales que el calor de otro modo prohibiría.

Tabla Resumen:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Impulsor del Proceso | Energía de Plasma | Energía Térmica (Calor) |

| Temperatura Típica | Baja (200-400°C) | Alta (A menudo >600°C) |

| Sustratos Adecuados | Materiales sensibles a la temperatura (ej., polímeros, electrónica) | Materiales térmicamente estables |

| Calidad de la Película | Películas densas y de alta pureza | Varía, pero puede requerir alto calor para la calidad |

| Complejidad del Equipo | Mayor (potencia de RF, control de vacío) | Menor |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para satisfacer sus necesidades específicas de investigación y producción. Nuestras soluciones le permiten lograr una calidad de película superior sin el riesgo de daño térmico. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos de deposición de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura