En esencia, el temple es un caos químico controlado. En la ciencia de los materiales, es el proceso de enfriar rápidamente una pieza de trabajo caliente, la mayoría de las veces acero, para fijar una estructura atómica deseable pero inestable. En lugar de permitir que los átomos tengan tiempo de asentarse en un estado blando y relajado, el temple los atrapa en una configuración de alta energía y tensión, aumentando drásticamente la dureza y la resistencia del material.

El temple no se trata solo de enfriar algo; es una carrera contra el tiempo a nivel atómico. El objetivo es enfriar un metal tan rápidamente que sus átomos no puedan reorganizarse en su estructura cristalina preferida y blanda, sino que se congelen en un estado altamente estresado, duro y quebradizo conocido como martensita.

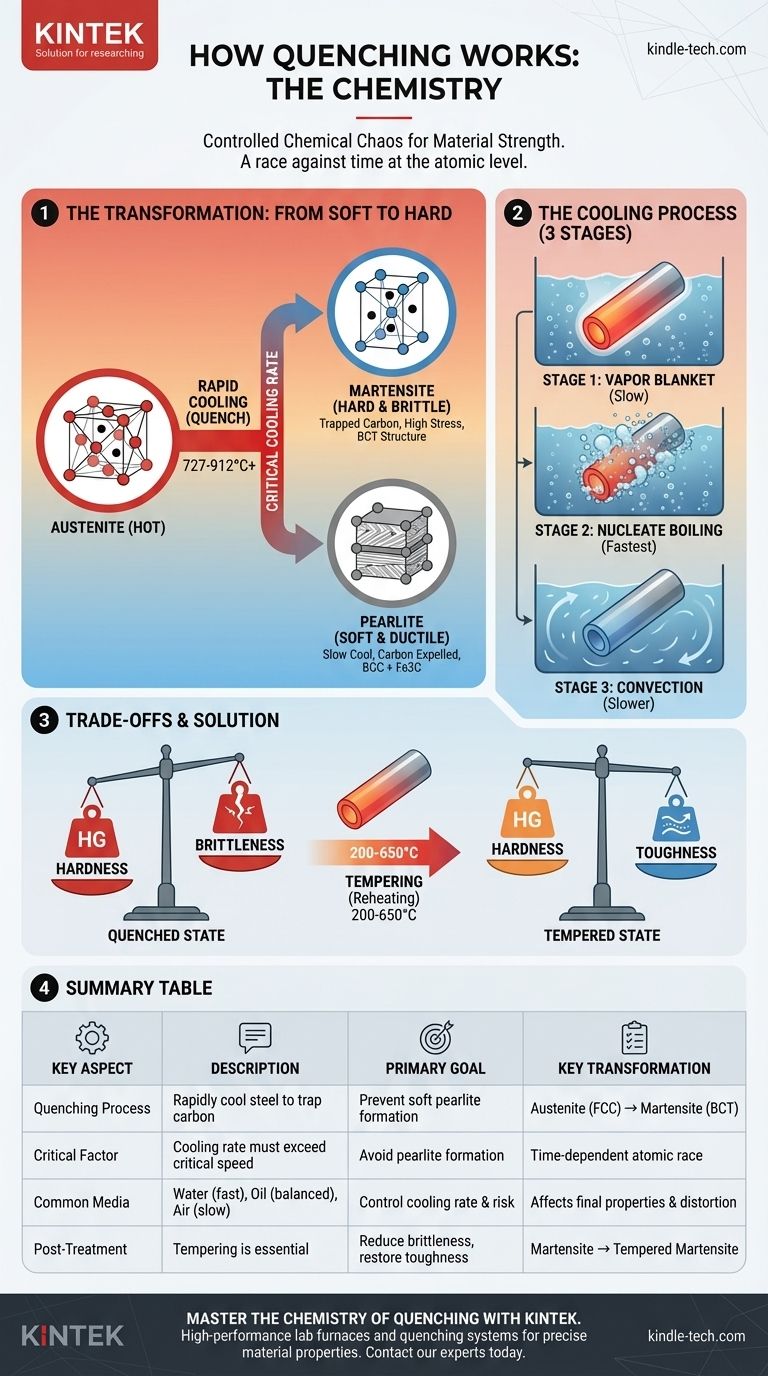

El objetivo: de austenita blanda a martensita dura

Para entender el temple, primero debe comprender las diferentes estructuras, o fases, que puede adoptar el acero. La velocidad de enfriamiento es el interruptor que determina qué fase se vuelve dominante.

El estado de alta temperatura: austenita

Cuando el acero se calienta por encima de una temperatura crítica (típicamente 727-912 °C o 1340-1674 °F), se transforma en una fase llamada austenita. En este estado, los átomos de hierro forman una red cúbica centrada en las caras (FCC), que tiene una capacidad única para disolver átomos de carbono dentro de su estructura. Esta solución sólida homogénea es el punto de partida necesario para el temple.

El resultado de enfriamiento lento: perlita

Si se enfriara lentamente el acero austenítico, los átomos de hierro tendrían tiempo suficiente para reorganizarse. Pasan de la estructura FCC a una estructura cúbica centrada en el cuerpo (BCC) más estable llamada ferrita.

El carbono no se disuelve bien en la ferrita. Como resultado, los átomos de carbono son expulsados y se combinan con el hierro para formar capas de un compuesto muy duro llamado cementita (carburo de hierro). Esta estructura en capas de ferrita y cementita se conoce como perlita, que es relativamente blanda y dúctil.

La transformación por enfriamiento rápido: martensita

El temple cortocircuita este proceso natural. Al sumergir el acero caliente en un medio como agua o aceite, el enfriamiento es tan rápido que los átomos de carbono no tienen tiempo de escapar.

Quedan atrapados dentro de la red de hierro mientras esta intenta cambiar a su estado BCC. Este atrapamiento de átomos de carbono distorsiona la red cristalina, forzándola a una estructura tetragonal centrada en el cuerpo (BCT) altamente tensa llamada martensita. Esta inmensa tensión interna es precisamente lo que hace que la martensita sea increíblemente dura y quebradiza, ya que resiste el deslizamiento a nivel atómico que permite la deformación.

La velocidad de enfriamiento: cómo funcionan los medios de temple

La eficacia de un temple se define por su capacidad para extraer calor lo suficientemente rápido como para evitar la formación de perlita. El proceso suele ocurrir en tres etapas cuando se utiliza un medio líquido.

Etapa 1: La capa de vapor

Inmediatamente después de la inmersión, el intenso calor de la pieza vaporiza el líquido circundante, creando una capa aislante de vapor. Esto se conoce como el efecto Leidenfrost, y en realidad ralentiza la velocidad de enfriamiento inicial. Agitar la pieza o el agente de temple es fundamental para romper esta barrera.

Etapa 2: Ebullición nucleada

A medida que la superficie se enfría ligeramente, la capa de vapor colapsa y comienza una ebullición violenta. Esta es la etapa más rápida de transferencia de calor, donde la inmensa energía de vaporización extrae rápidamente el calor de la pieza de trabajo. Esta es la etapa donde se gana o se pierde la "carrera" para formar martensita.

Etapa 3: Convección

Una vez que la superficie de la pieza se enfría por debajo del punto de ebullición del líquido, la ebullición cesa. El calor se elimina entonces a una velocidad mucho más lenta mediante simple convección, a medida que el líquido más frío circula alrededor de la pieza.

Comprendiendo las compensaciones: dureza vs. fragilidad

Lograr la máxima dureza mediante el temple no es gratis. Conlleva riesgos y compromisos significativos que deben gestionarse.

El precio de la dureza: fragilidad extrema

La misma tensión interna que hace que la martensita sea dura también la hace extremadamente frágil. Una pieza de acero completamente templada y sin revenido puede ser tan frágil como el vidrio y puede romperse si se cae o se somete a un choque. Esto la hace inadecuada para la mayoría de las aplicaciones prácticas.

El riesgo de agrietamiento y distorsión

El choque térmico del temple es inmenso. Si una pieza tiene secciones gruesas y delgadas, se enfriarán a diferentes velocidades, creando tensiones internas masivas. Esto puede hacer que la pieza se deforme, distorsione o incluso se agriete durante el propio proceso de temple.

La solución: revenido

Debido a esta fragilidad, una pieza templada casi siempre se somete a un tratamiento térmico secundario llamado revenido. La pieza se recalienta a una temperatura mucho más baja (por ejemplo, 200-650 °C o 400-1200 °F) y se mantiene durante un tiempo específico.

Este proceso permite que parte del carbono atrapado precipite y alivia ligeramente la tensión interna en la estructura martensítica. El revenido reduce la dureza, pero fundamentalmente restaura una medida de tenacidad, la capacidad de absorber energía y deformarse sin fracturarse.

Tomando la decisión correcta para su objetivo

La elección del agente de temple y el proceso depende completamente de la aleación de acero y de las propiedades finales deseadas.

- Si su objetivo principal es la máxima dureza en aceros al carbono simples: Un temple severo en agua o salmuera es efectivo, pero conlleva el mayor riesgo de agrietamiento y distorsión.

- Si su objetivo principal es equilibrar la dureza y la tenacidad en aceros aleados: Un temple en aceite proporciona una velocidad de enfriamiento más lenta, mitigando el riesgo de agrietamiento sin dejar de ser lo suficientemente rápido como para formar martensita.

- Si su objetivo principal es minimizar la distorsión en piezas complejas o de alta aleación: Se puede utilizar un temple muy lento al aire para aceros para herramientas específicos de "endurecimiento al aire", que contienen aleaciones que ralentizan la transformación a perlita.

En última instancia, comprender la química del temple le permite dictar con precisión las propiedades finales de un material controlando su viaje de un estado atómico a otro.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Enfriar rápidamente el acero para atrapar los átomos de carbono, evitando la formación de perlita blanda. |

| Transformación clave | Austenita (FCC) → Martensita (BCT), una estructura dura y frágil. |

| Factor crítico | La velocidad de enfriamiento debe exceder la velocidad crítica para evitar la perlita. |

| Medios de temple comunes | Agua (más rápido, mayor riesgo), Aceite (equilibrado), Aire (más lento, para aleaciones específicas). |

| Tratamiento post-temple | El revenido es esencial para reducir la fragilidad y restaurar la tenacidad. |

¿Listo para lograr propiedades de material precisas en su laboratorio? El proceso de temple adecuado es fundamental para el éxito. KINTEK se especializa en hornos de laboratorio de alto rendimiento y sistemas de temple diseñados para protocolos de tratamiento térmico exigentes. Ya sea que trabaje con aceros al carbono, aceros aleados o aceros para herramientas complejos, nuestro equipo garantiza las velocidades de enfriamiento controladas que necesita para formar la estructura martensítica deseada de manera confiable y segura.

Permítanos ayudarle a dominar la química del temple. Contacte hoy mismo a nuestros expertos para discutir sus requisitos de laboratorio específicos y descubrir cómo las soluciones de KINTEK pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cuáles son las desventajas de un horno mufla? Comprender las compensaciones para su laboratorio