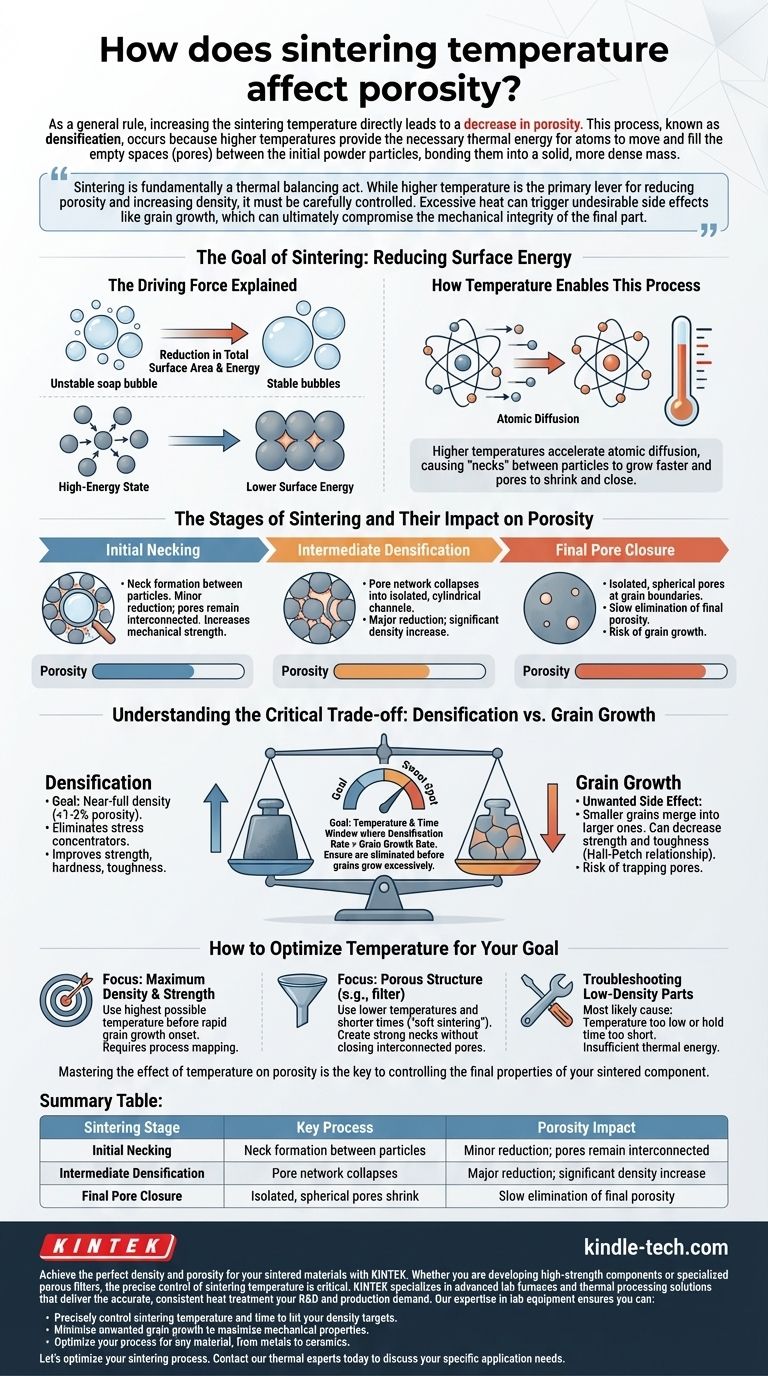

Como regla general, el aumento de la temperatura de sinterización conduce directamente a una disminución de la porosidad. Este proceso, conocido como densificación, ocurre porque las temperaturas más altas proporcionan la energía térmica necesaria para que los átomos se muevan y llenen los espacios vacíos (poros) entre las partículas de polvo iniciales, uniéndolas en una masa sólida y más densa.

La sinterización es fundamentalmente un acto de equilibrio térmico. Si bien una temperatura más alta es la principal palanca para reducir la porosidad y aumentar la densidad, debe controlarse cuidadosamente. Un calor excesivo puede desencadenar efectos secundarios indeseables, como el crecimiento del grano, que en última instancia pueden comprometer la integridad mecánica de la pieza final.

El objetivo de la sinterización: reducir la energía superficial

La fuerza impulsora explicada

Imagine una colección de burbujas de jabón. Con el tiempo, las burbujas más pequeñas se fusionarán para formar otras más grandes porque esta configuración tiene una menor superficie total y es más estable energéticamente. Las partículas de polvo en un cuerpo verde se comportan de manera similar.

La gran cantidad de partículas individuales crea una enorme cantidad de superficie, que es un estado de alta energía. La sinterización es el proceso mediante el cual el material reduce esta energía superficial total uniendo las partículas y eliminando los huecos entre ellas.

Cómo la temperatura permite este proceso

Esta reducción de la energía superficial no es espontánea; requiere energía para comenzar. La temperatura de sinterización proporciona la energía de activación necesaria para la difusión atómica, el movimiento de los átomos.

Los átomos migran desde el cuerpo de las partículas a los puntos de contacto y a los poros. Las temperaturas más altas aceleran drásticamente esta difusión, lo que hace que los "cuellos" entre las partículas crezcan más rápido y los poros se encojan y finalmente se cierren.

Las etapas de la sinterización y su impacto en la porosidad

El efecto de la temperatura sobre la porosidad no es lineal. Ocurre a lo largo de tres etapas distintas, a menudo superpuestas.

Etapa 1: Formación inicial de cuellos

En la etapa temprana, a temperaturas más bajas, el evento principal es la formación y el crecimiento de "cuellos" en los puntos de contacto entre partículas adyacentes.

Esta unión inicial aumenta significativamente la resistencia mecánica del componente, pero causa solo una reducción menor en la porosidad general. Los poros siguen siendo una red interconectada.

Etapa 2: Densificación intermedia

A medida que la temperatura aumenta aún más, el proceso entra en la etapa intermedia. Aquí es donde ocurre la densificación más significativa.

La red de poros interconectados comienza a colapsar en canales cilíndricos más aislados. La rápida contracción de estos canales explica la mayor parte de la reducción de la porosidad, lo que lleva a un aumento sustancial de la densidad de la pieza.

Etapa 3: Cierre final de poros

En la etapa final, la porosidad restante consiste en poros aislados y esféricos, típicamente ubicados en los límites entre los granos cristalinos.

La eliminación de estos últimos porcentajes de poros es lenta y requiere las temperaturas más altas. Es en esta etapa donde el riesgo de otros efectos impulsados por la temperatura se vuelve más crítico.

Comprender la compensación crítica: densificación vs. crecimiento del grano

Simplemente usar la temperatura más alta posible no siempre es la mejor estrategia. El factor más importante a gestionar es la competencia entre la densificación y el crecimiento del grano.

Por qué la densificación es el objetivo

Para la mayoría de las aplicaciones estructurales, el objetivo es lograr una densidad casi total (menos del 1-2% de porosidad). Los poros actúan como concentradores de tensión y sitios de iniciación de grietas. Eliminarlos mejora drásticamente propiedades como la resistencia, la dureza y la tenacidad a la fractura.

El efecto secundario no deseado: crecimiento del grano

Desafortunadamente, la misma energía térmica que impulsa la densificación también impulsa el crecimiento del grano. Este es un proceso en el que los granos cristalinos más pequeños dentro del material se fusionan para volverse más grandes.

El crecimiento excesivo del grano es a menudo perjudicial, ya que puede conducir a una disminución de la resistencia y la tenacidad según principios como la relación de Hall-Petch. Si los granos crecen demasiado antes de que se eliminen los poros, los poros pueden quedar atrapados dentro de los granos, lo que los hace casi imposibles de eliminar.

Encontrar el "punto óptimo"

El objetivo de un ciclo de sinterización exitoso es mantener el material en una ventana de temperatura y tiempo donde la velocidad de densificación sea mucho más rápida que la velocidad de crecimiento del grano. Esto asegura que los poros se eliminen antes de que los granos se vuelvan excesivamente grandes.

Cómo optimizar la temperatura para su objetivo

La temperatura es la variable más potente, pero no actúa sola. Lograr la porosidad deseada requiere considerar todo el sistema. Un resultado exitoso depende de equilibrar la temperatura con el tiempo y comprender su material de partida.

- Si su enfoque principal es la máxima densidad y resistencia: Su estrategia es utilizar la temperatura más alta posible que permita el cierre de poros antes del inicio del crecimiento rápido del grano. Esto a menudo implica un mapeo de procesos y una caracterización de materiales cuidadosos.

- Si su enfoque principal es una estructura porosa (por ejemplo, un filtro): Debe usar temperaturas más bajas y tiempos más cortos, un proceso a menudo llamado "sinterización suave". El objetivo es solo crear cuellos fuertes entre las partículas (Etapa 1) sin cerrar significativamente la red de poros interconectados.

- Si está solucionando problemas de piezas de baja densidad: La causa más probable es que su temperatura de sinterización sea demasiado baja o su tiempo de mantenimiento sea demasiado corto. El material simplemente no recibió suficiente energía térmica para completar el proceso de densificación.

Dominar el efecto de la temperatura sobre la porosidad es la clave para controlar las propiedades finales de su componente sinterizado.

Tabla resumen:

| Etapa de sinterización | Proceso clave | Impacto en la porosidad |

|---|---|---|

| Formación inicial de cuellos | Formación de cuellos entre partículas | Reducción menor; los poros permanecen interconectados |

| Densificación intermedia | La red de poros colapsa | Reducción importante; aumento significativo de la densidad |

| Cierre final de poros | Los poros aislados y esféricos se encogen | Eliminación lenta de la porosidad final |

Logre la densidad y porosidad perfectas para sus materiales sinterizados con KINTEK.

Ya sea que esté desarrollando componentes de alta resistencia o filtros porosos especializados, el control preciso de la temperatura de sinterización es fundamental. KINTEK se especializa en hornos de laboratorio avanzados y soluciones de procesamiento térmico que brindan el tratamiento térmico preciso y consistente que su I+D y producción demandan.

Nuestra experiencia en equipos de laboratorio le garantiza que puede:

- Controlar con precisión la temperatura y el tiempo de sinterización para alcanzar sus objetivos de densidad.

- Minimizar el crecimiento no deseado del grano para maximizar las propiedades mecánicas.

- Optimizar su proceso para cualquier material, desde metales hasta cerámicas.

Optimicemos su proceso de sinterización. Contacte hoy mismo a nuestros expertos en térmica para analizar sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna