En resumen, la sinterización de metales es un proceso de fabricación que utiliza calor y presión para fusionar partículas metálicas en una pieza sólida y funcional. Fundamentalmente, esto se logra sin alcanzar el punto de fusión del metal. En lugar de licuar el material, la sinterización fomenta que los átomos en las superficies de los granos de polvo individuales se difundan y se unan con los granos vecinos, creando una estructura metálica densa y fuerte.

La sinterización no es un proceso de fusión; es un proceso de difusión en estado sólido. Su valor principal radica en la creación de piezas fuertes y precisas a partir de materiales —especialmente aquellos con puntos de fusión muy altos— que son difíciles o imposibles de formar utilizando métodos de fundición tradicionales.

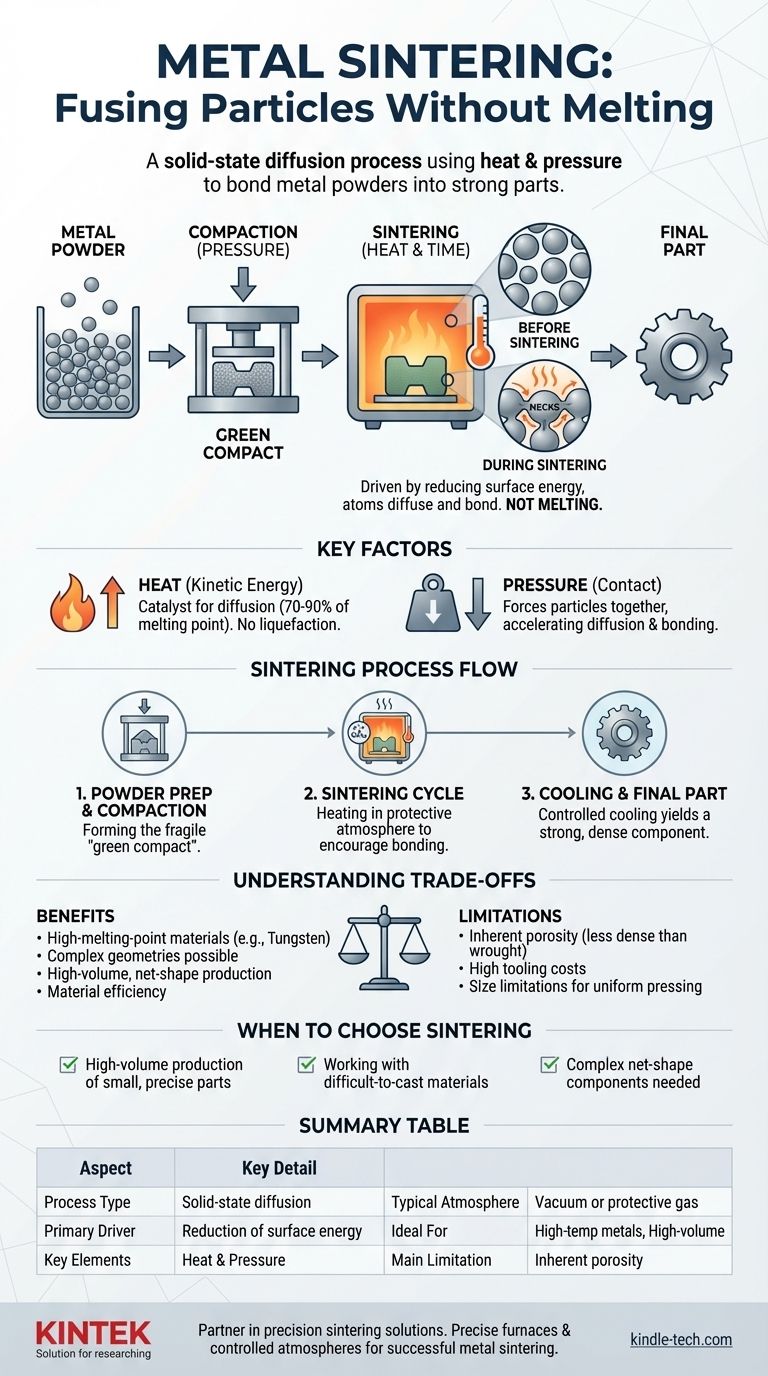

El Principio Fundamental: Difusión Atómica, No Fusión

Para comprender verdaderamente la sinterización, debe cambiar su forma de pensar de la fusión y la fundición al nivel atómico. El proceso es impulsado por la física fundamental que fomenta que las partículas sólidas se unan.

La Fuerza Impulsora: Reducción de la Energía Superficial

Imagine una colección de burbujas de jabón individuales. Tienen una gran área de superficie total. Cuando se tocan, se fusionan para formar burbujas más grandes, reduciendo el área de superficie total y, por lo tanto, disminuyendo su energía superficial total.

Los polvos metálicos se comportan de manera similar. Cada pequeña partícula tiene una alta energía superficial. Cuando se calienta, el sistema busca naturalmente un estado de menor energía reduciendo esta área de superficie. Esto lo logra formando enlaces sólidos, o "cuellos", entre las partículas, fusionándolas efectivamente.

El Papel del Calor

El calor es el catalizador de la sinterización. No funde el metal, pero da a los átomos suficiente energía cinética para moverse y migrar a través de las superficies de las partículas. Este movimiento atómico, conocido como difusión en estado sólido, es lo que permite que se formen y crezcan los enlaces entre las partículas, eliminando gradualmente los poros entre ellas.

El Papel de la Presión

Aunque parte de la sinterización puede ocurrir solo con calor (sinterización sin presión), la aplicación de presión externa es común. La presión compacta el polvo metálico, forzando a las partículas a un contacto íntimo. Esto aumenta el número de puntos de contacto y acelera significativamente el proceso de difusión y unión.

Un Desglose Paso a Paso del Proceso

Aunque existen variaciones, el proceso convencional de sinterización de metalurgia de polvos sigue algunas etapas clave.

Paso 1: Preparación y Compactación del Polvo

Primero, el polvo metálico fino se coloca en una matriz o molde que tiene la forma de la pieza final. En algunos casos, se mezcla una pequeña cantidad de un aglutinante polimérico para ayudar a que las partículas se adhieran. Luego, una prensa aplica una presión inmensa para compactar el polvo en un objeto frágil y de forma precisa conocido como "compacto en verde".

Paso 2: El Ciclo de Sinterización

El compacto en verde se transfiere a un horno de alta temperatura. La atmósfera dentro del horno es crítica. Para evitar que las superficies metálicas calientes se oxiden, la sinterización se realiza en vacío o en una atmósfera protectora controlada, como un gas endotérmico.

La pieza se calienta de manera controlada a una temperatura por debajo de su punto de fusión, típicamente alrededor del 70-90% de este. Se mantiene a esta temperatura durante un tiempo determinado, lo que permite que la difusión atómica una las partículas y densifique la pieza. Si se utilizó un aglutinante, este se quema cuidadosamente a una temperatura más baja en un paso preliminar de "desaglomeración".

Paso 3: Enfriamiento y Pieza Final

Después de la etapa de sinterización, la pieza se enfría de manera controlada. El resultado es un componente sólido y denso que es mucho más fuerte que el compacto en verde inicial y tiene propiedades que se acercan a las del metal a granel.

Comprendiendo las Ventajas y Desventajas

La sinterización es una técnica poderosa, pero no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Porosidad Inherente

Aunque la sinterización reduce drásticamente el espacio vacío entre las partículas, rara vez lo elimina por completo. Esta porosidad residual puede hacer que una pieza sinterizada sea ligeramente menos densa y fuerte que una pieza forjada o mecanizada a partir de un tocho sólido del mismo metal.

Costos de Herramientas y Volumen

Las matrices utilizadas para compactar polvos metálicos están hechas de acero endurecido y pueden ser muy costosas de producir. Este alto costo inicial significa que la sinterización es más económica para series de producción de alto volumen, donde el costo de las herramientas se puede distribuir entre miles o millones de piezas.

Tamaño y Geometría de la Pieza

Prensado de polvos de manera uniforme puede ser un desafío para formas muy grandes o altamente complejas. Por lo tanto, la sinterización suele ser más adecuada para producir componentes relativamente pequeños, aunque a menudo intrincados.

Tomando la Decisión Correcta para su Aplicación

Utilice estas pautas para determinar si la sinterización es el enfoque correcto para su proyecto.

- Si su enfoque principal es la fabricación de piezas a partir de materiales con alto punto de fusión como el tungsteno o el molibdeno: La sinterización es a menudo el único método viable y rentable disponible.

- Si su enfoque principal es la producción de alto volumen de componentes metálicos pequeños y precisos: La sinterización ofrece una excelente consistencia y capacidades de forma neta, minimizando el desperdicio y la necesidad de mecanizado secundario.

- Si su enfoque principal es lograr la máxima resistencia y resistencia a la fatiga para un componente crítico: Un material forjado o completamente trabajado puede ser una mejor opción, ya que evita la posibilidad de porosidad residual.

Al comprender la sinterización como un proceso de difusión atómica, puede aprovechar sus capacidades únicas para resolver desafíos de fabricación complejos.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Difusión en estado sólido (no fusión) |

| Impulsor Principal | Reducción de la energía superficial |

| Elementos Clave | Calor (70-90% del punto de fusión) y Presión |

| Atmósfera Típica | Vacío o gas protector (ej., endotérmico) |

| Ideal Para | Metales de alto punto de fusión (ej., tungsteno), producción de alto volumen |

| Limitación Principal | Porosidad inherente (menos denso que el metal trabajado) |

¿Listo para aprovechar la sinterización para su producción de alto volumen o materiales desafiantes? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los hornos precisos y las atmósferas controladas esenciales para una sinterización de metales exitosa. Nuestra experiencia le ayuda a crear piezas fuertes y complejas de manera eficiente. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio y mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización de prensa caliente al vacío? Lograr una densidad del 98% o superior.

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.