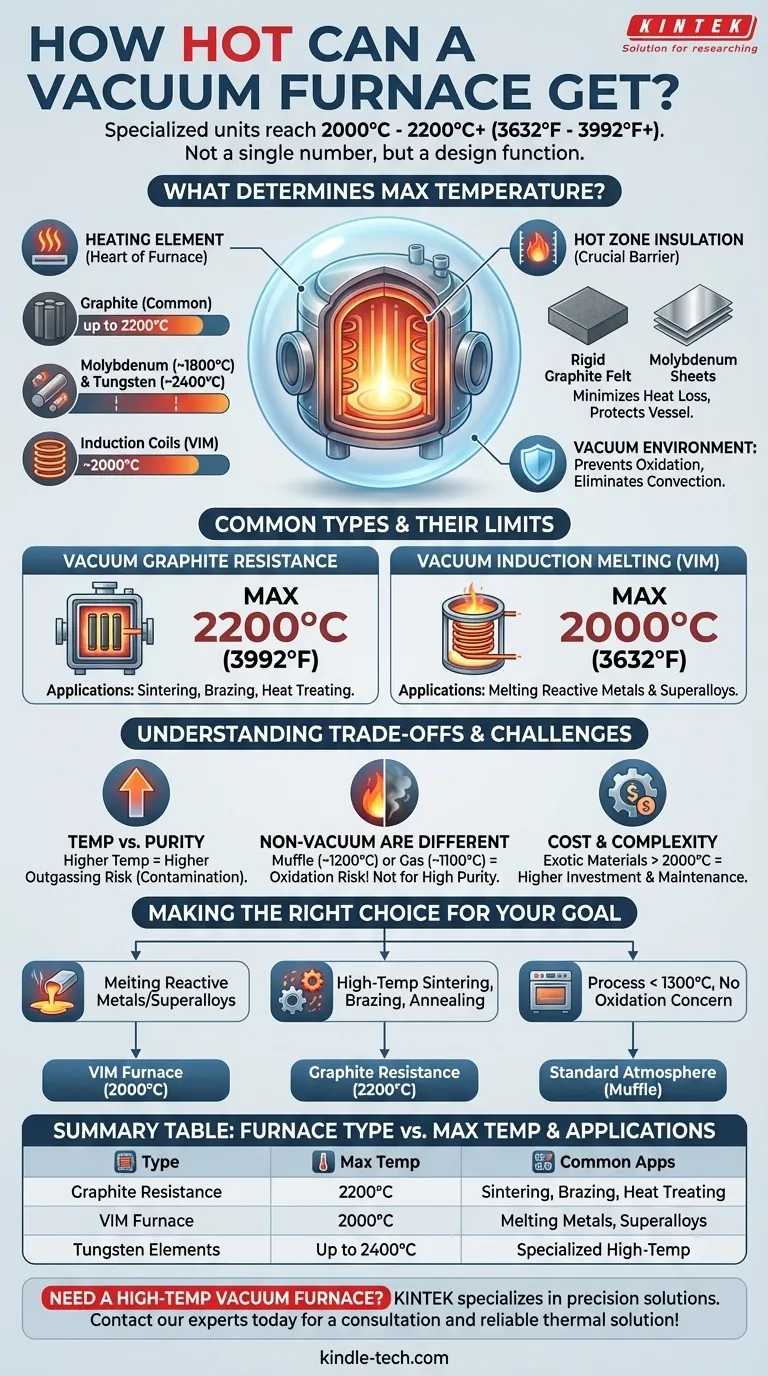

Como mínimo, los hornos de vacío especializados pueden alcanzar temperaturas entre 2000°C (3632°F) y 2200°C (3992°F). La temperatura máxima exacta no es un número único, sino una función del diseño específico del horno, particularmente de sus elementos calefactores y materiales de aislamiento.

La temperatura máxima que puede alcanzar un horno de vacío está definida por los límites físicos de sus componentes internos. Si bien muchos hornos operan en el rango de los 1300°C, se requieren diseños especializados que utilicen grafito o metales refractarios para superar los 2000°C en un ambiente controlado y no oxidante.

¿Qué determina la temperatura máxima de un horno de vacío?

La capacidad de un horno de vacío para alcanzar y mantener temperaturas extremas no es arbitraria. Es el resultado directo de dos sistemas internos críticos que trabajan juntos dentro del entorno de vacío.

El papel del elemento calefactor

El corazón del horno es su elemento calefactor, que convierte la energía eléctrica en calor. El material utilizado para este elemento es el principal factor limitante de la temperatura.

- Grafito: Comunes en hornos de alta temperatura, los elementos de grafito pueden operar de manera confiable a temperaturas de hasta 2200°C. Ofrecen una excelente estabilidad térmica y son relativamente rentables.

- Metales refractarios: Para temperaturas aún más altas o entornos químicos específicos, se utilizan metales como el molibdeno (hasta ~1800°C) y el tungsteno (hasta ~2400°C).

- Bobinas de inducción: En un horno de fusión por inducción al vacío (VIM), una bobina de cobre genera un campo electromagnético. Este campo calienta directamente el material conductor dentro del crisol, con temperaturas máximas típicamente alrededor de 2000°C.

La importancia del aislamiento de la "zona caliente"

Los elementos calefactores están encerrados dentro de una cámara aislada llamada "zona caliente". Este aislamiento es crucial para minimizar la pérdida de calor y proteger la carcasa exterior del horno.

Al igual que los elementos calefactores, estos paquetes de aislamiento están hechos de materiales que pueden soportar las temperaturas objetivo, como fieltro de grafito rígido o láminas en capas de metales reflectantes como el molibdeno.

Por qué el vacío es esencial

El entorno de vacío es lo que hace que estas altas temperaturas sean prácticas. Al eliminar el aire y otros gases, el vacío previene la oxidación de los elementos calefactores, el aislamiento y la propia carga de trabajo. También elimina la transferencia de calor por convección, mejorando la eficiencia térmica.

Tipos comunes y sus límites de temperatura

Los diferentes procesos industriales requieren diferentes tipos de hornos de vacío. El nombre a menudo indica su método de calentamiento y uso previsto.

Hornos de resistencia de grafito al vacío

Estos se encuentran entre los diseños de alta temperatura más comunes. Utilizan elementos calefactores de grafito y pueden alcanzar temperaturas máximas de 2200°C (3992°F), lo que los hace ideales para sinterización, soldadura fuerte y tratamiento térmico.

Hornos de fusión por inducción al vacío (VIM)

Los hornos VIM están diseñados específicamente para la fusión y purificación de metales y aleaciones. El método de calentamiento por inducción es altamente eficiente y permite que estos sistemas alcancen los 2000°C (3632°F) para fundir metales reactivos y superaleaciones en un ambiente limpio.

Comprendiendo las compensaciones

Simplemente alcanzar una temperatura alta no es el único objetivo. El horno debe proporcionar un ambiente estable y limpio, y las temperaturas más altas introducen desafíos significativos.

Temperatura vs. pureza de la atmósfera

A medida que aumentan las temperaturas, el riesgo de desgasificación aumenta. Aquí es donde los átomos pueden escapar de los propios materiales internos del horno (como el aislamiento o los accesorios), lo que puede comprometer la pureza del vacío y potencialmente contaminar la pieza de trabajo.

Los hornos sin vacío son diferentes

Es fundamental distinguir los hornos de vacío de otros. Hornos como un horno de mufla (hasta ~1200°C) o un horno de gas natural (hasta ~1100°C) operan en el aire. No pueden proteger los materiales de la oxidación y, por lo tanto, no son adecuados para los procesos de alta pureza realizados en vacío.

Costo y complejidad

Alcanzar temperaturas superiores a 2000°C requiere materiales exóticos y costosos para los elementos calefactores y el aislamiento. Estos componentes tienen una vida útil finita y son más costosos de mantener y reemplazar, lo que convierte a los hornos de ultra alta temperatura en una inversión significativa.

Tomar la decisión correcta para su objetivo

La selección del horno correcto depende completamente de los requisitos de su proceso tanto para la temperatura como para la pureza atmosférica.

- Si su enfoque principal es la fusión de metales reactivos o superaleaciones: Un horno de fusión por inducción al vacío (VIM) diseñado para operar hasta 2000°C es el estándar de la industria.

- Si su enfoque principal es la sinterización, soldadura fuerte o recocido a alta temperatura: Un horno de resistencia al vacío con elementos de grafito, capaz de alcanzar los 2200°C, proporciona el control necesario.

- Si su proceso está por debajo de 1300°C y la oxidación no es una preocupación principal: Un horno de atmósfera estándar, como un horno de mufla, puede ser una solución mucho más rentable.

Comprender estas distinciones garantiza que seleccione un horno que satisfaga no solo sus necesidades de temperatura, sino también los requisitos atmosféricos críticos de su proceso.

Tabla resumen:

| Tipo de horno | Método de calentamiento principal | Temperatura máxima típica | Aplicaciones comunes |

|---|---|---|---|

| Horno de resistencia de grafito al vacío | Elementos de grafito | 2200°C (3992°F) | Sinterización, soldadura fuerte, tratamiento térmico |

| Horno de fusión por inducción al vacío (VIM) | Bobina de inducción | 2000°C (3632°F) | Fusión de metales reactivos y superaleaciones |

| Horno con elementos de tungsteno | Resistencia metálica | Hasta 2400°C | Aplicaciones especializadas de alta temperatura |

¿Necesita un horno de vacío de alta temperatura para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con hornos de vacío de precisión para sinterización, fusión y tratamiento térmico. Nuestros expertos le ayudarán a seleccionar el sistema adecuado para lograr la temperatura precisa y el control atmosférico que su proceso exige. ¡Contáctenos hoy mismo para una consulta y permítanos proporcionarle la solución térmica confiable que su investigación merece!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué es el proceso de recubrimiento por sinterización? Una guía para la consolidación térmica de capas duraderas

- ¿Cuál es la mejor soldadura fuerte (braze) para el aluminio? Domine el sistema Al-Si para uniones fuertes y confiables

- ¿Cuál es el papel principal de un horno industrial de alta temperatura en el proceso de reducción carbotérmica?

- ¿Cuál es la importancia del calentamiento al vacío para Li-IL en MOFs? Asegura una deshidratación profunda y estabilidad de la batería

- ¿Qué papel juega un horno de vacío de 2x10^-4 Pa en la unión por difusión de GH4169? Garantizando juntas de metal de alta pureza

- ¿Por qué los hornos de difusión industriales de alta temperatura requieren un control preciso de la temperatura? Esencial para las álabes de motor

- ¿Cuáles son los diferentes tipos de recocido en semiconductores? Una guía para elegir el proceso térmico correcto

- ¿Por qué la deposición de película delgada se realiza típicamente en el vacío? Garantizar alta pureza y control preciso