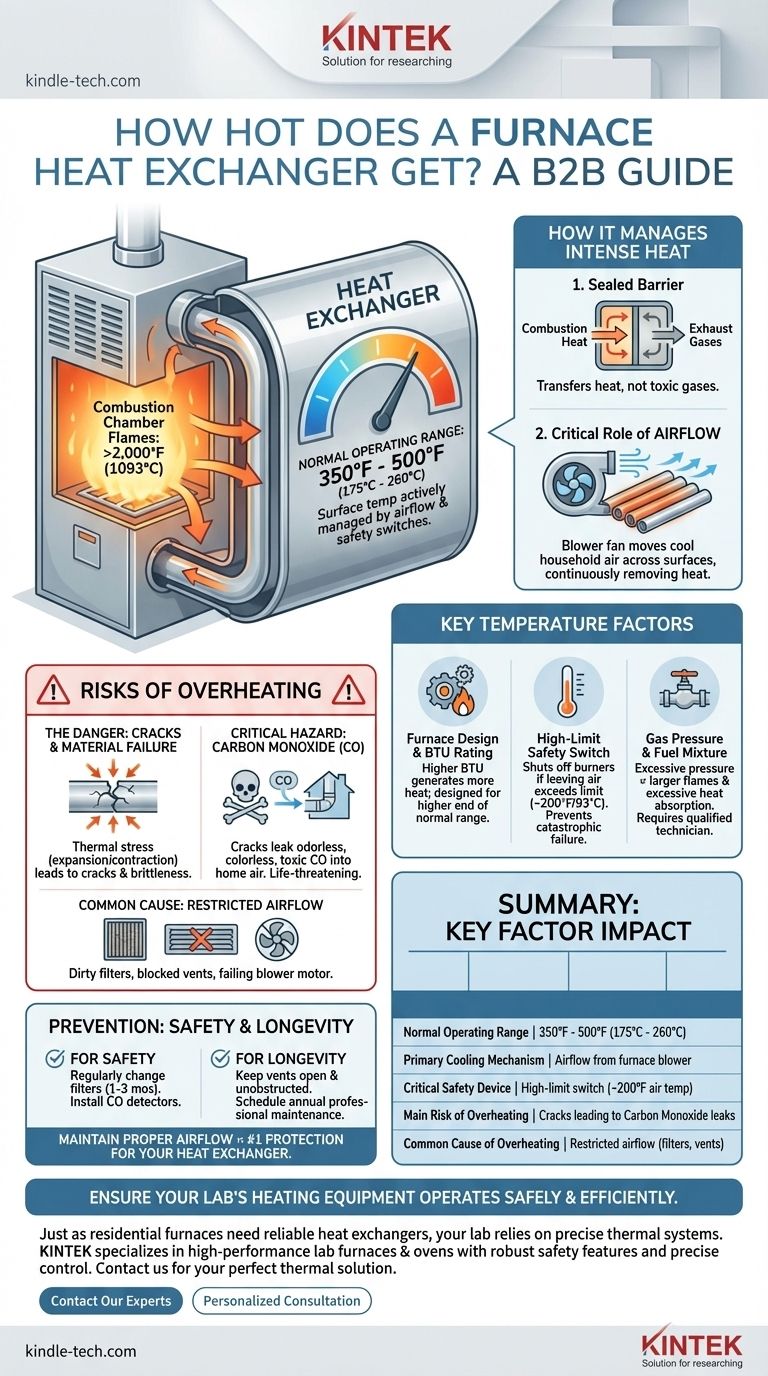

En un horno de gas residencial estándar, la superficie del intercambiador de calor suele operar entre 350°F y 500°F (175°C a 260°C) durante un ciclo de calefacción normal. Aunque las llamas del quemador en el interior pueden alcanzar más de 2,000°F (1093°C), el intercambiador de calor está específicamente diseñado y enfriado por el aire circulante para mantenerse a estas temperaturas mucho más bajas y seguras.

Un intercambiador de calor de horno está diseñado para operar muy por debajo de su punto de falla material. Su temperatura es gestionada activamente por el flujo de aire y protegida por un interruptor de seguridad de límite alto, ya que el sobrecalentamiento es la causa principal de las grietas que pueden provocar peligrosas fugas de monóxido de carbono.

Cómo un intercambiador de calor gestiona el calor intenso

Para comprender su temperatura de funcionamiento, primero debe entender la función principal del intercambiador de calor. Actúa como una barrera sellada, permitiendo que el calor de la combustión se transfiera al aire de su hogar sin que los gases de escape tóxicos se mezclen.

La cámara de combustión vs. la superficie del intercambiador

Las llamas producidas por los quemadores de su horno son extremadamente calientes, superando fácilmente los 2,000°F (1093°C). Sin embargo, este calor intenso está contenido dentro de la sección inicial del intercambiador de calor.

El intercambiador de calor en sí es una serie de tubos o cámaras metálicas diseñadas para tener una gran superficie. Su trabajo no es calentarse tanto como la llama, sino transferir eficientemente ese calor al aire que es impulsado a través de él por el ventilador del horno.

El papel crítico del flujo de aire

El flujo de aire es el factor más importante para regular la temperatura del intercambiador de calor. El ventilador del horno mueve constantemente aire doméstico más frío a través de las superficies exteriores del intercambiador.

Este proceso elimina continuamente el calor del metal, manteniéndolo dentro de su rango de funcionamiento seguro. Piense en ello como pasar agua fría sobre una sartén caliente: el agua se lleva el calor, evitando que la sartén se caliente más.

Factores clave que determinan la temperatura

La temperatura exacta de su intercambiador de calor no es un número estático. Es una variable dinámica influenciada por el diseño del horno, su estado de funcionamiento actual y los mecanismos de seguridad críticos.

Diseño del horno y clasificación BTU

Un horno con una clasificación BTU (Unidad Térmica Británica) más alta genera más calor. Su intercambiador de calor está construido para manejar esta carga térmica aumentada, pero naturalmente operará en el extremo superior del rango de temperatura típico en comparación con una unidad de BTU más baja.

El interruptor de límite alto: la red de seguridad de su horno

Cada horno está equipado con un interruptor de límite alto. Este es un sensor de seguridad que mide la temperatura del aire que sale del horno.

Si la temperatura del aire excede un límite preestablecido, típicamente alrededor de 200°F (93°C), el interruptor apagará automáticamente los quemadores. Esta es una respuesta directa a que el intercambiador de calor se está calentando demasiado, y sirve para prevenir una falla catastrófica.

Presión del gas y mezcla de combustible

La válvula de gas regula el flujo y la presión del combustible a los quemadores. Si esta presión se establece demasiado alta, las llamas serán más grandes y calientes de lo previsto, lo que obligará al intercambiador de calor a absorber una cantidad excesiva de calor. Es por eso que la presión del gas solo debe ser ajustada por un técnico calificado.

Comprender los riesgos del sobrecalentamiento

Un intercambiador de calor que opera por encima de su temperatura diseñada es un riesgo de seguridad significativo. El peligro principal no es el fuego, sino la falla del propio componente.

El peligro: grietas y falla del material

Cuando el metal se sobrecalienta y enfría repetidamente, se expande y contrae. Este estrés térmico puede hacer que el metal se vuelva quebradizo y eventualmente desarrolle grietas.

Incluso una grieta microscópica compromete la integridad del intercambiador de calor, creando una vía para que los peligrosos subproductos de la combustión entren en el suministro de aire de su hogar.

Por qué un intercambiador de calor agrietado es un peligro crítico

El subproducto más peligroso de la combustión es el monóxido de carbono (CO), un gas inodoro, incoloro y altamente tóxico.

Un intercambiador de calor agrietado puede liberar CO directamente en su sistema de conductos, donde luego se distribuye por toda su casa. Esta es una situación que pone en peligro la vida y requiere atención inmediata.

Causas comunes de sobrecalentamiento

La causa más común de un intercambiador de calor sobrecalentado es el flujo de aire restringido. Esto casi siempre se debe a uno de tres problemas:

- Un filtro de aire gravemente obstruido.

- Rejillas de suministro y retorno de aire bloqueadas o cerradas.

- Un motor del ventilador defectuoso o que funciona mal.

Tomar la decisión correcta para la seguridad y la longevidad

El intercambiador de calor de su horno está diseñado para durar muchos años, pero su vida útil está directamente ligada a un funcionamiento y mantenimiento adecuados. Protegerlo del sobrecalentamiento es la mejor manera de garantizar tanto la seguridad como la eficiencia.

- Si su enfoque principal es la seguridad: Cambie el filtro de su horno regularmente (cada 1-3 meses) y asegúrese de tener detectores de monóxido de carbono funcionando en cada nivel de su hogar.

- Si su enfoque principal es la longevidad y la eficiencia: Mantenga todas las rejillas de ventilación abiertas y sin obstrucciones, y programe un mantenimiento profesional anual para que un técnico limpie el sistema y verifique el funcionamiento seguro.

En última instancia, mantener un flujo de aire adecuado es la acción más efectiva que puede tomar para proteger su intercambiador de calor y asegurar que su horno funcione de manera segura.

Tabla resumen:

| Factor clave | Impacto en la temperatura del intercambiador de calor |

|---|---|

| Rango de funcionamiento normal | 350°F a 500°F (175°C a 260°C) |

| Mecanismo de enfriamiento principal | Flujo de aire del ventilador del horno |

| Dispositivo de seguridad crítico | Interruptor de límite alto (apaga los quemadores a ~200°F de temperatura del aire) |

| Principal riesgo de sobrecalentamiento | Grietas que conducen a fugas de monóxido de carbono |

| Causa común de sobrecalentamiento | Flujo de aire restringido (filtro sucio, rejillas bloqueadas) |

Asegure que el equipo de calefacción de su laboratorio funcione de manera segura y eficiente. Así como un horno residencial depende de un intercambiador de calor que funcione correctamente, sus procesos de laboratorio dependen de sistemas térmicos precisos y confiables. KINTEK se especializa en hornos de laboratorio de alto rendimiento, estufas y equipos relacionados diseñados con sólidas características de seguridad y control preciso de la temperatura. Nuestros productos están diseñados para la longevidad y la seguridad, ayudándole a prevenir fallas en el equipo y mantener un entorno de laboratorio seguro. Contacte a nuestros expertos hoy para encontrar la solución térmica perfecta para su aplicación. Contáctenos a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿El endurecimiento aumenta la resistencia a la tracción? Impulsa la resistencia del material para aplicaciones exigentes

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura