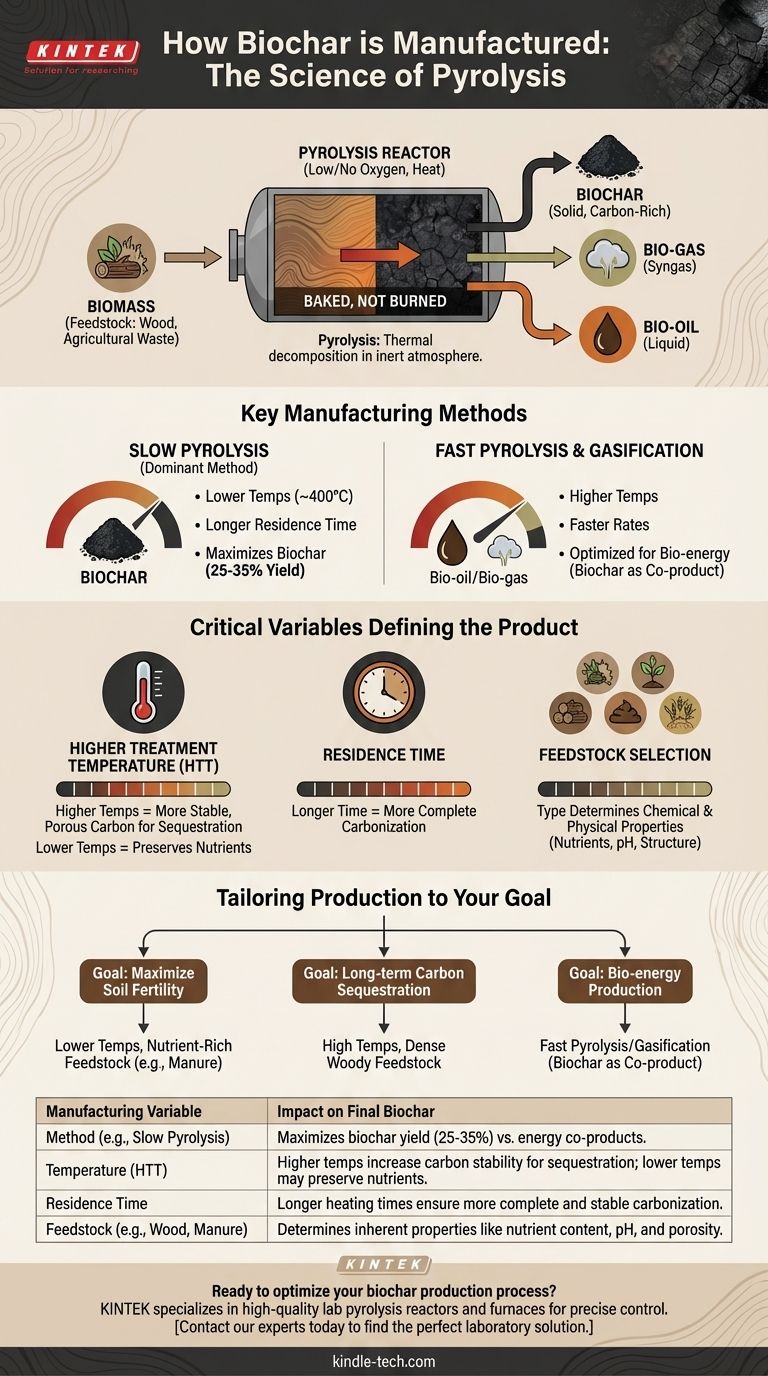

En esencia, el biocarbón se fabrica mediante un proceso llamado pirólisis, que implica calentar materiales orgánicos como madera o residuos agrícolas en un ambiente con poco o ningún oxígeno. El método más común es la pirólisis lenta, donde la biomasa se calienta a temperaturas relativamente bajas (alrededor de 400 °C) durante varias horas, un proceso diseñado para maximizar el rendimiento del biocarbón sólido y rico en carbono.

La conclusión clave es que la fabricación de biocarbón no es un proceso único y estandarizado. El método específico y las variables —temperatura, tiempo de calentamiento y el tipo de biomasa utilizada— se controlan deliberadamente para diseñar un producto final con propiedades específicas para objetivos como la mejora del suelo o el secuestro de carbono.

El Principio Central: La Pirólisis

¿Qué es la Pirólisis?

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte. Piense en ello como "hornear" biomasa en lugar de quemarla.

Sin oxígeno, el material no se combustiona en llama y ceniza. En cambio, se descompone en un sólido, un líquido y un gas.

Los Insumos Clave

El proceso requiere dos insumos principales: un material orgánico a base de carbono, conocido como materia prima (feedstock), y una fuente de calor controlada.

Las materias primas pueden ser increíblemente variadas, incluyendo astillas de madera, residuos de cultivos, estiércol u otras formas de residuos agrícolas.

Los Productos de Salida Principales

La pirólisis lenta separa la biomasa en dos productos principales.

El producto principal es el material sólido, estable y rico en carbono llamado biocarbón. Un producto secundario es una mezcla de gases llamada biogás o gas de síntesis, que a menudo se puede capturar y utilizar como fuente de energía.

Métodos Clave de Fabricación

Pirólisis Lenta: Maximización del Biocarbón

La pirólisis lenta es el método dominante para producir biocarbón. Utiliza temperaturas más bajas y tiempos de residencia mucho más largos (la duración durante la cual se calienta la biomasa).

Este enfoque lento y a baja temperatura está diseñado específicamente para maximizar la conversión de la biomasa en biocarbón sólido, produciendo típicamente entre un 25 y un 35 % de la masa del material original como producto final.

Pirólisis Rápida y Gasificación

Aunque son menos comunes para la producción dedicada de biocarbón, existen otros métodos térmicos.

La pirólisis rápida y la gasificación utilizan temperaturas mucho más altas y velocidades de calentamiento más rápidas. Estos procesos suelen optimizarse para producir bioaceite o gas de síntesis para energía, siendo el biocarbón un subproducto en lugar del objetivo principal.

Variables Críticas que Definen el Producto Final

Temperatura Máxima de Tratamiento (HTT)

La temperatura a la que se produce la pirólisis es posiblemente el factor más crítico.

Las temperaturas más altas generalmente crean un biocarbón más estable y altamente poroso con un mayor contenido de carbono, lo que lo hace ideal para el secuestro de carbono a largo plazo. Las temperaturas más bajas pueden preservar más nutrientes de la materia prima original.

Tiempo de Residencia

La duración del proceso de calentamiento influye directamente en la integridad de la carbonización.

Los tiempos de residencia más largos, característicos de la pirólisis lenta, aseguran una conversión más completa de la biomasa en una estructura de carbón estable.

Selección de la Materia Prima

El tipo de biomasa utilizada determina fundamentalmente las propiedades químicas y físicas inherentes del biocarbón.

Una materia prima leñosa producirá un biocarbón muy diferente al hecho de estiércol o rastrojo de maíz, afectando su contenido de nutrientes, pH e integridad estructural.

Comprensión de los Desafíos de Producción

Variabilidad en los Métodos

Un desafío significativo en la industria del biocarbón es la falta de estandarización. La amplia gama de técnicas y parámetros de proceso disponibles dificulta la comparación de productos.

Esta variabilidad significa que el rendimiento de un biocarbón en el suelo puede no ser representativo de otro producido bajo diferentes condiciones.

Inconsistencia de la Materia Prima

La amplia variedad de materias primas potenciales crea inconsistencia. El rendimiento del biocarbón está directamente ligado a su material de origen, lo que lo convierte en una variable crucial que debe controlarse para obtener resultados fiables.

Optimización para un Objetivo Específico

El desafío final es que no existe un único "mejor" biocarbón. El proceso de producción debe ajustarse cuidadosamente para crear un producto optimizado para una aplicación específica, ya sea mejorar la retención de agua en suelos arenosos o inmovilizar contaminantes.

Adaptación de la Producción a su Objetivo

Comprender el proceso de fabricación le permite seleccionar o crear un biocarbón adecuado para un propósito específico.

- Si su enfoque principal es maximizar la fertilidad del suelo: A menudo se prefiere un biocarbón producido a temperaturas más bajas a partir de una materia prima rica en nutrientes como el estiércol.

- Si su enfoque principal es el secuestro de carbono a largo plazo: Un biocarbón producido a alta temperatura a partir de una materia prima leñosa y densa creará la forma de carbono más estable.

- Si su enfoque principal es la producción de bioenergía: La pirólisis rápida o la gasificación serían el método elegido para maximizar los rendimientos líquidos o gaseosos, tratando el biocarbón como un valioso subproducto.

Dominar el proceso de producción es la clave para desbloquear todo el potencial del biocarbón como herramienta para la agricultura y las soluciones climáticas.

Tabla Resumen:

| Variable de Fabricación | Impacto en el Biocarbón Final |

|---|---|

| Método (ej. Pirólisis Lenta) | Maximiza el rendimiento de biocarbón (25-35 %) frente a los coproductos energéticos. |

| Temperatura (HTT) | Las temperaturas más altas aumentan la estabilidad del carbono para el secuestro; las temperaturas más bajas pueden preservar los nutrientes. |

| Tiempo de Residencia | Los tiempos de calentamiento más largos aseguran una carbonización más completa y estable. |

| Materia Prima (ej. Madera, Estiércol) | Determina las propiedades inherentes como el contenido de nutrientes, el pH y la porosidad. |

¿Listo para optimizar su proceso de producción de biocarbón?

El equipo de laboratorio adecuado es crucial para un control preciso de las variables de pirólisis, como la temperatura y el tiempo de residencia, para diseñar biocarbón para su aplicación específica, ya sea mejora del suelo o secuestro de carbono.

KINTEK se especializa en reactores de pirólisis de laboratorio, hornos y consumibles de alta calidad que proporcionan la fiabilidad y el control necesarios para una investigación y desarrollo de biocarbón consistentes y de alta calidad.

Contacte con nuestros expertos hoy mismo para encontrar la solución de laboratorio perfecta para sus necesidades de fabricación de biocarbón.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué es la descomposición por pirólisis de la biomasa? Desbloquee el valor de los residuos orgánicos

- ¿Cuál es la temperatura de regeneración del carbón activado? Optimice su proceso con el método adecuado

- ¿Cuál es la composición del gas de pirólisis de la madera? Una guía para la producción y el control de gas de síntesis

- ¿Qué es la pirólisis por microondas de polipropileno? Un método avanzado de reciclaje químico

- ¿Cuál es el impacto de las técnicas de pirólisis en las características del biocarbo y su aplicación al suelo? Adapte el biocarbo a las necesidades de su suelo

- ¿Qué define los modos de movimiento de lecho en cascada y centrifugado en un horno rotatorio? Domine la velocidad del horno para un rendimiento óptimo

- ¿Por qué el horno rotatorio está inclinado? Para controlar el flujo de material y el tiempo de reacción

- ¿Cómo influye la frecuencia de rotación de un tambor de grafito en las fundiciones de bronce de aluminio? Domine la precisión del proceso SHS