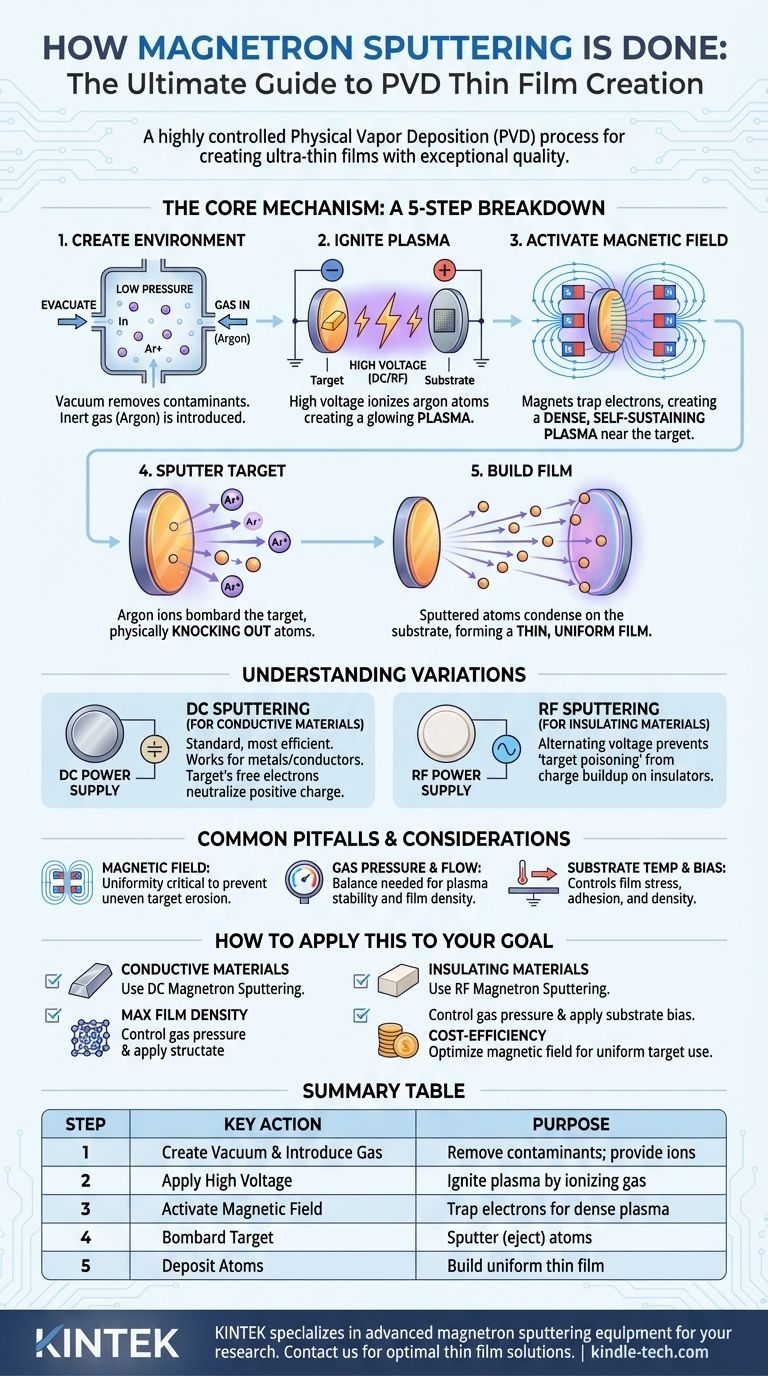

En esencia, el pulverizado catódico magnetrón es un proceso de deposición física de vapor (PVD) altamente controlado que se utiliza para crear películas ultrafinas. Funciona creando un plasma a partir de un gas inerte, utilizando iones de ese plasma para bombardear un material fuente (el "blanco" o "diana"), y depositando los átomos desalojados sobre un sustrato para formar un recubrimiento. La característica definitoria es el uso de un campo magnético para aumentar drásticamente la eficiencia de este proceso.

La clave del pulverizado catódico magnetrón es su eficiencia. Al utilizar un campo magnético para atrapar electrones cerca del blanco, el proceso crea un plasma denso y autosostenible que aumenta drásticamente la velocidad a la que se pulverizan y depositan los átomos, lo que permite un crecimiento de película de alta calidad a presiones más bajas.

El Mecanismo Central: Un desglose paso a paso

Para comprender realmente cómo funciona el pulverizado catódico magnetrón, es mejor desglosarlo en su secuencia fundamental de eventos, desde el vacío inicial hasta la formación final de la película.

Paso 1: Creación del Entorno

Todo el proceso ocurre dentro de una cámara de vacío. Primero, la cámara se evacúa a una presión muy baja para eliminar contaminantes como el oxígeno y el vapor de agua.

Luego, se introduce un gas inerte, comúnmente argón, en la cámara, elevando la presión ligeramente a un nivel estable y controlado. Este gas proporciona los átomos que se ionizarán para crear el plasma.

Paso 2: Ignición del Plasma

Hay dos electrodos en la cámara: un cátodo, donde se monta el material a depositar (el blanco), y un ánodo, que a menudo sirve como soporte para el elemento a recubrir (el sustrato).

Se aplica un alto voltaje negativo, típicamente varios cientos de voltios, al blanco. Este fuerte campo eléctrico acelera los electrones libres y arranca electrones de algunos de los átomos de argón, creando un plasma: un gas ionizado brillante que consta de iones de argón positivos, electrones y átomos de argón neutros.

Paso 3: El Papel del Campo Magnético

Esta es la parte "magnetrón" de la técnica. Se coloca un conjunto de potentes imanes permanentes detrás del blanco.

Este campo magnético actúa como una trampa para los electrones ligeros y cargados negativamente, confinándolos en una trayectoria cercana a la superficie del blanco. Sin el campo magnético, los electrones se perderían rápidamente en las paredes de la cámara o en el ánodo.

Al atrapar los electrones, su trayectoria se alarga enormemente, lo que aumenta masivamente la probabilidad de que colisionen e ionice átomos de argón neutros. Esto crea un plasma mucho más denso e intenso precisamente donde se necesita: justo delante del blanco.

Paso 4: Pulverizado del Blanco

El blanco cargado negativamente atrae fuertemente a los iones de argón cargados positivamente del plasma denso.

Estos iones aceleran hacia el blanco y colisionan con él a alta energía. Este bombardeo es como un proceso de chorreado de arena microscópico, que transfiere energía cinética que expulsa físicamente, o "pulveriza", átomos del material del blanco.

Paso 5: Construcción de la Película

Los átomos pulverizados son expulsados del blanco como partículas neutras. Viajan en línea recta a través de la cámara de baja presión hasta que golpean una superficie.

Cuando estos átomos aterrizan en el sustrato, se condensan y se adhieren, construyendo gradualmente una capa de película delgada y uniforme capa por capa.

Comprender las Variaciones

No todos los materiales se pueden pulverizar con el mismo método. La conductividad eléctrica del material del blanco dicta qué tipo de fuente de alimentación se requiere.

Pulverizado Catódico de CC: Para Materiales Conductores

El pulverizado catódico de corriente continua (CC) es el método estándar y más eficiente. Utiliza un voltaje negativo constante en el blanco.

Esto funciona perfectamente para blancos conductores (como la mayoría de los metales y óxidos conductores transparentes) porque cualquier carga positiva del bombardeo iónico es neutralizada inmediatamente por los electrones libres del blanco.

Pulverizado Catódico de RF: Para Materiales Aislantes

Si intenta utilizar el pulverizado catódico de CC en un blanco aislante (dieléctrico), como una cerámica u óxido, surge un problema. La acumulación de carga positiva de los iones de argón se acumula rápidamente en la superficie del blanco.

Esta acumulación, conocida como "envenenamiento del blanco", neutraliza efectivamente el voltaje negativo, repele los iones de argón entrantes y detiene el proceso de pulverizado.

El pulverizado catódico de radiofrecuencia (RF) resuelve esto alternando el voltaje a alta frecuencia. Durante el ciclo negativo, el pulverizado ocurre normalmente. Durante el breve ciclo positivo, el blanco atrae electrones del plasma, lo que neutraliza la carga positiva acumulada en su superficie, permitiendo que el proceso continúe.

Errores Comunes y Consideraciones

Lograr una película de alta calidad requiere un control cuidadoso sobre varias variables. Simplemente ejecutar el proceso no es suficiente.

Intensidad y Uniformidad del Campo Magnético

El diseño del conjunto de imanes detrás del blanco es fundamental. Un campo magnético no uniforme conducirá a una densidad de plasma desigual, lo que hará que el blanco se erosione en un patrón específico (una "pista de carreras"). Esto da como resultado una utilización deficiente del material del blanco y puede afectar la uniformidad de la película depositada.

Presión y Flujo de Gas

La presión del gas inerte es un equilibrio delicado. Si es demasiado alta, los átomos pulverizados chocarán con demasiados átomos de gas antes de llegar al sustrato, perdiendo energía y reduciendo la densidad de la película. Si es demasiado baja, el plasma puede ser inestable o difícil de mantener, lo que reduce la velocidad de deposición.

Temperatura y Polarización del Sustrato

Controlar la temperatura del sustrato es crucial para gestionar la tensión de la película, la estructura de grano y la adhesión. En algunos casos, también se aplica un pequeño voltaje negativo (polarización) al sustrato para atraer algunos iones, proporcionando un ligero bombardeo que puede mejorar la densidad y la calidad de la película en crecimiento.

Cómo Aplicar Esto a Su Objetivo

Su elección de técnica de pulverizado catódico depende totalmente del material que necesita depositar y de las propiedades de película deseadas.

- Si su enfoque principal es depositar materiales conductores (como metales): El pulverizado catódico magnetrón de CC es el método más eficiente, rápido y rentable.

- Si su enfoque principal es depositar materiales aislantes (como cerámicas u óxidos): Se requiere el pulverizado catódico magnetrón de RF para evitar la acumulación de carga positiva en el blanco.

- Si su enfoque principal es lograr la máxima densidad y calidad de película: Debe controlar con precisión la presión del gas y considerar aplicar un voltaje de polarización a su sustrato durante la deposición.

- Si su enfoque principal es la rentabilidad y el rendimiento del material: Optimizar la configuración del campo magnético del magnetrón para garantizar una erosión uniforme del blanco es el factor más crítico.

En última instancia, el pulverizado catódico magnetrón proporciona un nivel excepcional de control sobre las propiedades de la película, lo que lo convierte en una de las tecnologías de deposición más versátiles y utilizadas disponibles.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Crear Vacío e Introducir Gas | Eliminar contaminantes; proporcionar iones para el plasma |

| 2 | Aplicar Alto Voltaje al Blanco | Encender el plasma ionizando el gas inerte (ej. Argón) |

| 3 | Activar Campo Magnético | Atrapar electrones para crear un plasma denso y eficiente |

| 4 | Bombardear el Blanco con Iones | Pulverizar (expulsar) átomos del material del blanco |

| 5 | Depositar Átomos en el Sustrato | Construir una capa de película delgada uniforme y de alta calidad capa por capa |

¿Listo para lograr películas delgadas precisas y de alta calidad en su laboratorio? KINTEK se especializa en equipos y consumibles avanzados de pulverizado catódico magnetrón para necesidades de laboratorio. Ya sea que trabaje con metales conductores o cerámicas aislantes, nuestras soluciones garantizan tasas de deposición óptimas, uniformidad de la película y utilización del material. Contacte con nuestros expertos hoy mismo para discutir cómo podemos mejorar su investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles