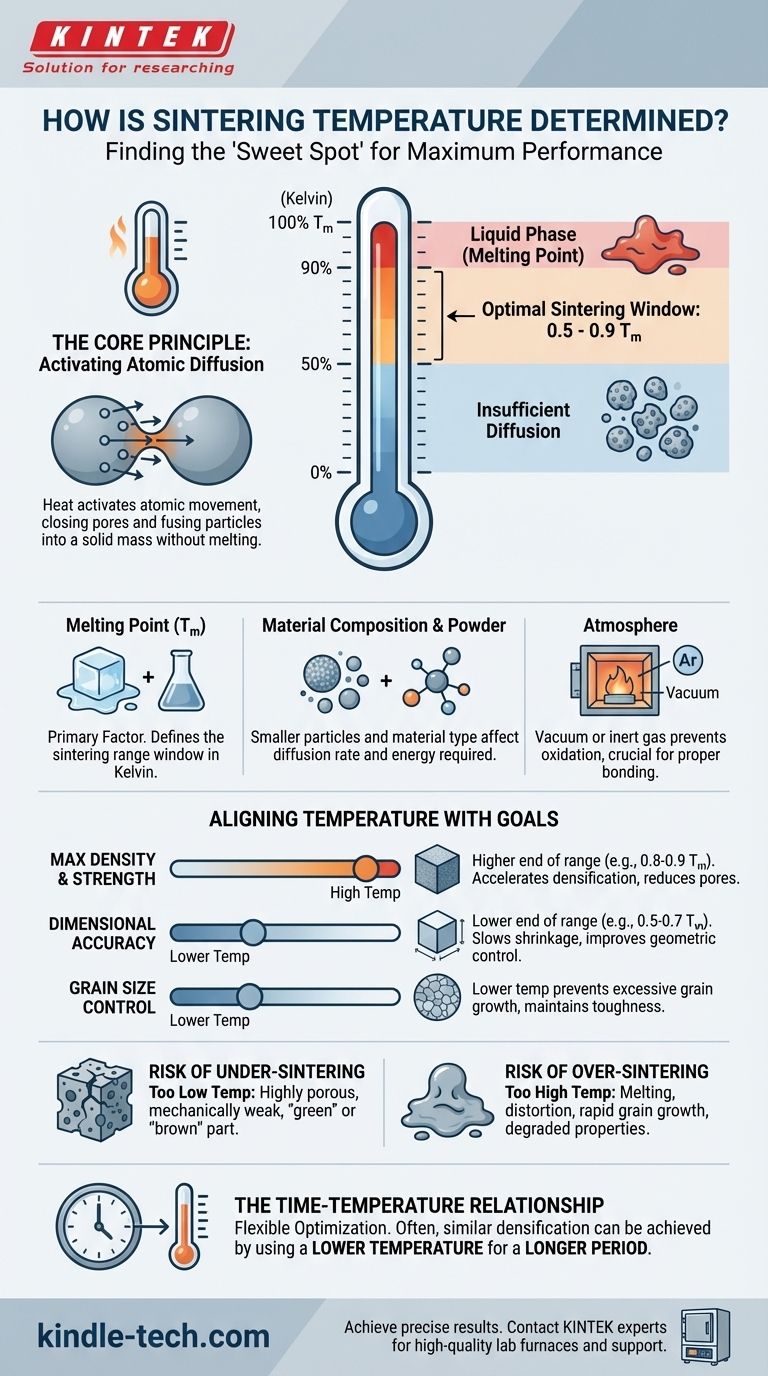

En resumen, la temperatura de sinterización no es un valor único, sino un rango cuidadosamente seleccionado, determinado principalmente por el punto de fusión del material y las propiedades finales deseadas de la pieza, como la densidad y la resistencia. Como regla fundamental, la temperatura ideal para la sinterización en estado sólido generalmente se encuentra entre el 50% y el 90% de la temperatura absoluta de fusión del material (medida en Kelvin).

El desafío central al determinar la temperatura de sinterización es encontrar el "punto óptimo" que proporcione suficiente energía térmica para que los átomos unan las partículas (densificación), pero no tanta como para causar fusión, distorsión o un crecimiento de grano no deseado que debilite el producto final.

El Principio Central: Activar la Difusión Atómica

La sinterización funciona calentando un polvo compactado hasta un punto en el que los átomos pueden moverse, o difundirse, a través de los límites de las partículas. Este movimiento atómico cierra los poros entre las partículas, fusionándolas en una masa sólida y densa. La temperatura es el catalizador principal de este proceso.

El Papel del Punto de Fusión ($T_f$)

El factor más crítico que rige la temperatura de sinterización es el punto de fusión del material. El rango ampliamente aceptado de 0.5 a 0.9 $T_f$ (en Kelvin) define la ventana en la que la difusión en estado sólido se vuelve lo suficientemente significativa como para unir las partículas sin causar su fusión.

Por debajo de este rango, el movimiento atómico es demasiado lento para una densificación efectiva. Por encima, se corre el riesgo de entrar en una fase líquida, lo que cambia fundamentalmente el proceso y puede arruinar la forma de la pieza.

Composición del Material y Características del Polvo

El "tipo de polvo" específico dicta su comportamiento de difusión. Los metales, con sus enlaces metálicos, generalmente permiten un movimiento atómico más fácil en comparación con las cerámicas, que tienen fuertes enlaces covalentes o iónicos y a menudo requieren temperaturas relativas más altas.

Además, los tamaños de partícula más pequeños poseen una mayor energía superficial. Esto actúa como una fuerza impulsora para la sinterización, lo que a menudo permite una densificación efectiva a temperaturas más bajas o en tiempos más cortos en comparación con los polvos más gruesos.

La Atmósfera de Sinterización

El entorno gaseoso dentro del horno también es un parámetro crítico. A menudo se utiliza un vacío o un gas inerte (como el argón) para prevenir la oxidación, que puede inhibir la unión adecuada. En algunos casos, se utiliza una atmósfera reactiva para lograr cambios químicos específicos durante la sinterización.

Alineación de la Temperatura con los Resultados Deseados

La elección de la temperatura dentro de la ventana de sinterización es una decisión estratégica basada en los requisitos del producto final.

Maximización de la Densidad y la Resistencia

Para lograr la mayor densidad y resistencia mecánica posibles, los ingenieros suelen llevar la temperatura hacia el extremo superior de la ventana de sinterización. Un calor más alto acelera la difusión, lo que conduce a una eliminación más completa de los poros y a enlaces más fuertes entre las partículas.

Mantenimiento de la Precisión Dimensional

Si el objetivo principal son dimensiones finales precisas, se puede preferir una temperatura más baja. La sinterización siempre implica contracción, y las temperaturas más altas provocan una contracción más rápida y, a veces, menos predecible. Usar una temperatura más baja ralentiza este proceso, permitiendo un mayor control sobre la geometría final de la pieza.

Control del Tamaño de Grano

La temperatura tiene un impacto directo en la microestructura final, específicamente en el tamaño de grano. Las altas temperaturas y los tiempos de mantenimiento prolongados promueven el crecimiento de grano, donde los granos más pequeños se fusionan en otros más grandes. Si bien esto ayuda a la densificación, los granos excesivamente grandes pueden hacer que un material sea más quebradizo. Para aplicaciones que requieren tenacidad, a menudo se utiliza una temperatura más baja para mantener una estructura de grano fino.

Comprensión de las Compensaciones

Seleccionar una temperatura de sinterización es un acto de equilibrio con consecuencias claras si se elige incorrectamente.

El Riesgo de Sub-sinterización (Demasiado Baja)

Si la temperatura es demasiado baja, la difusión atómica será insuficiente. La pieza resultante será muy porosa, mecánicamente débil y es posible que no se haya fusionado en un objeto coherente. Esto a menudo se denomina pieza "verde" o "marrón".

El Riesgo de Sobre-sinterización (Demasiado Alta)

Exceder la temperatura óptima puede ser catastrófico. El material puede comenzar a fundirse, haciendo que la pieza se hunda, se distorsione o pierda su forma por completo. También conduce a un rápido crecimiento de grano, lo que puede degradar gravemente las propiedades mecánicas como la tenacidad y la resistencia a la fatiga.

La Relación Tiempo-Temperatura

El tiempo y la temperatura son variables interdependientes. A menudo se puede lograr un nivel similar de densificación utilizando una temperatura más baja durante un período más largo. Esta relación otorga a los ingenieros de procesos flexibilidad para optimizar resultados específicos, como minimizar los costos de energía o controlar el tamaño de grano.

Tomar la Decisión Correcta para su Objetivo

En última instancia, determinar la temperatura precisa es una combinación de conocimiento teórico y pruebas empíricas.

- Si su enfoque principal es la máxima resistencia y densidad: Apunte al extremo superior de la ventana de sinterización del material (por ejemplo, 0.8-0.9 $T_f$), pero controle la microestructura para evitar un crecimiento excesivo del grano.

- Si su enfoque principal es la alta precisión y el control dimensional: Utilice el extremo inferior de la ventana de sinterización (por ejemplo, 0.5-0.7 $T_f$) y considere extender el tiempo de mantenimiento para lograr la densidad necesaria.

- Si está trabajando con un material o aleación nueva: Comience con cálculos teóricos, consulte diagramas de fase para identificar la temperatura de solidus y utilice métodos experimentales como la dilatometría para precisar el rango de densificación activo antes de realizar pruebas iterativas.

Dominar la temperatura de sinterización consiste en equilibrar la energía atómica con el control estructural para lograr su objetivo de ingeniería específico.

Tabla Resumen:

| Factor | Impacto en la Temperatura de Sinterización |

|---|---|

| Punto de Fusión del Material ($T_f$) | Factor principal; establece el rango (0.5-0.9 $T_f$ en Kelvin). |

| Densidad/Resistencia Deseada | Las temperaturas más altas (extremo superior del rango) maximizan la densidad. |

| Precisión Dimensional | Las temperaturas más bajas (extremo inferior del rango) mejoran el control. |

| Tamaño de Partícula del Polvo | Las partículas más pequeñas pueden sinterizarse eficazmente a temperaturas más bajas. |

| Atmósfera (p. ej., Vacío) | Previene la oxidación, permitiendo una unión adecuada a la temperatura objetivo. |

Logre resultados de sinterización precisos para su laboratorio. Seleccionar la temperatura correcta es fundamental para producir piezas sinterizadas fuertes, duraderas y dimensionalmente precisas. KINTEK se especializa en proporcionar los hornos de laboratorio de alta calidad y el soporte experto que necesita para perfeccionar su proceso de sinterización. Contacte a nuestros expertos hoy mismo para discutir sus materiales y objetivos de aplicación específicos.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo elegir la temperatura de calcinación? Una guía para optimizar las propiedades del material

- ¿Cuál es el uso principal del horno en la industria química? Tratamiento térmico maestro para la transformación de materiales

- ¿Cuál es una desventaja del calcinado en seco? Evite resultados inexactos con mejores alternativas

- ¿Qué es la teoría de la calcinación? Domine la descomposición térmica precisa para sus materiales

- ¿Cuál es la temperatura más alta que puede alcanzar un horno? Explorando los límites desde más de 3.000 °C hasta su aplicación