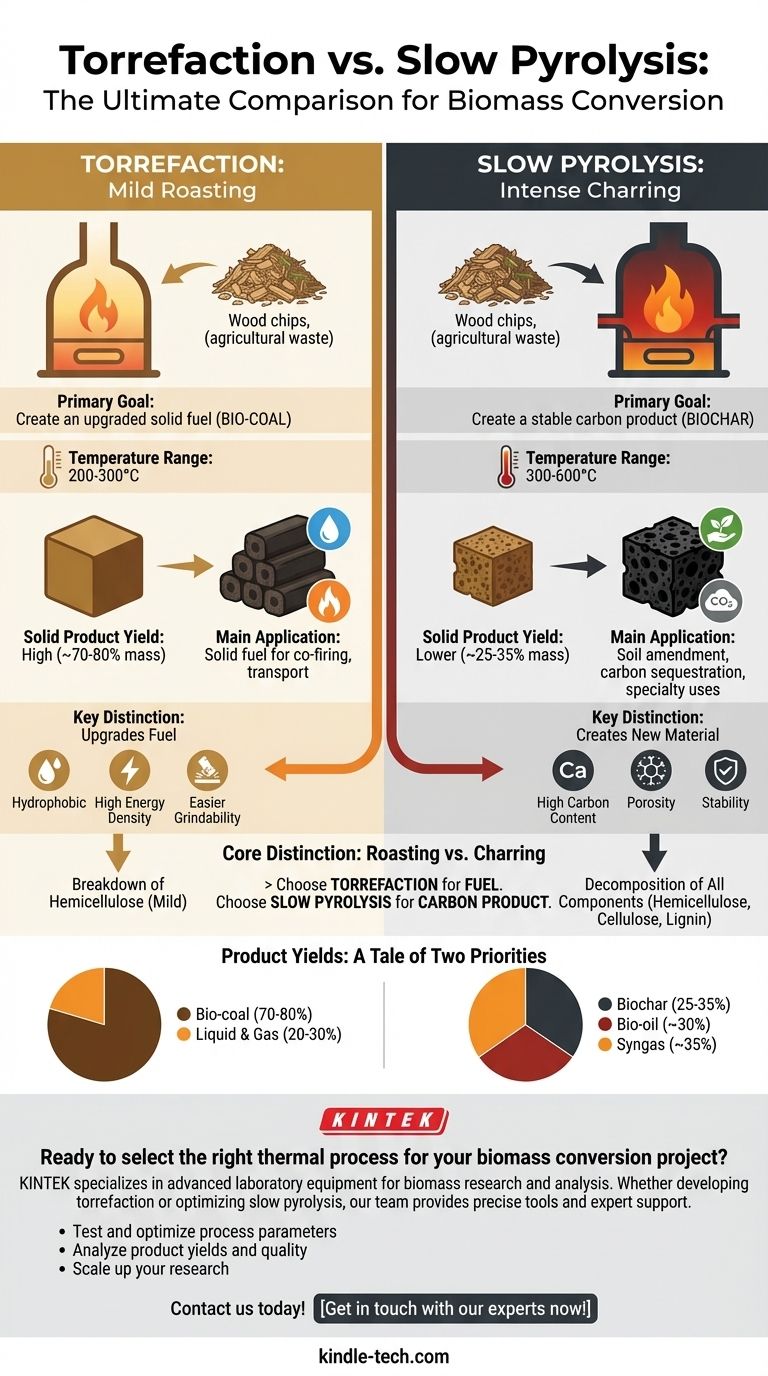

En esencia, la torrefacción y la pirólisis lenta son procesos termoquímicos que calientan la biomasa en ausencia de oxígeno, pero operan a diferentes temperaturas para lograr objetivos fundamentalmente distintos. La torrefacción es un proceso suave de "tostado" (200-300°C) diseñado para mejorar la biomasa sólida hasta convertirla en un combustible de alta calidad similar al carbón, priorizando un alto rendimiento de masa y energía en el producto sólido. La pirólisis lenta es un proceso de "carbonización" más intenso (>300°C) destinado a maximizar la producción de biocarbón estable y rico en carbono para usos agrícolas o especializados.

La distinción crítica es la intención. Elija la torrefacción cuando su objetivo sea crear un combustible sólido mejor. Elija la pirólisis lenta cuando su objetivo sea crear un producto de carbono sólido estable (biocarbón).

La distinción fundamental: Tostado frente a Carbonización

La diferencia entre estas dos tecnologías se entiende mejor por sus resultados previstos. Uno tiene como objetivo mejorar un combustible, mientras que el otro tiene como objetivo crear un nuevo material.

Torrefacción: Mejora de un combustible sólido

La torrefacción es esencialmente un tratamiento térmico a baja temperatura. Su propósito principal es mejorar las propiedades físicas y químicas de la biomasa cruda, convirtiéndola en un mejor sustituto del carbón.

El producto resultante, la biomasa torrefactada o biocarbón, es hidrofóbico (resistente al agua), tiene una mayor densidad energética y es mucho más fácil de moler y transportar que la materia prima original. El proceso se enfoca en la descomposición de la hemicelulosa mientras deja intacta la mayor parte de la celulosa y la lignina.

Pirólisis Lenta: Creación de biocarbón estable

La pirólisis lenta opera a temperaturas más altas y está diseñada para descomponer térmicamente todos los componentes de la biomasa (hemicelulosa, celulosa y lignina).

Aunque también produce productos líquidos (bioaceite) y gaseosos (gas de síntesis), la velocidad de calentamiento "lenta" y el tiempo de procesamiento más largo se optimizan para maximizar el rendimiento del residuo sólido, el biocarbón. Este material se valora no por sus propiedades como combustible, sino por su alto contenido de carbono, porosidad y estabilidad, lo que lo hace ideal para la enmienda del suelo y el secuestro de carbono.

Parámetros clave del proceso comparados

Los diferentes objetivos de la torrefacción y la pirólisis dictan diferentes condiciones de operación. La temperatura es la variable más significativa.

Temperatura de operación: El factor definitorio

La temperatura controla directamente qué componentes de la biomasa se descomponen.

- Torrefacción (200-300°C): Este rango es lo suficientemente alto como para eliminar el agua y descomponer el componente volátil y de baja energía de la hemicelulosa de la biomasa. Esto es lo que mejora la calidad del combustible.

- Pirólisis Lenta (300-600°C): Este rango de temperatura más alto se requiere para descomponer completamente la celulosa y la lignina más resistentes, convirtiéndolas en una estructura de carbono aromática estable (biocarbón).

Rendimientos del producto: Una historia de dos prioridades

La distribución final de productos sólidos, líquidos y gaseosos revela las diferentes prioridades de cada proceso.

-

Rendimientos de la Torrefacción:

- Sólido (Biocarbón): Rendimiento de masa de ~70-80%. El objetivo es retener la mayor cantidad de masa posible.

- Líquido y Gas: Rendimiento de ~20-30%. Estos a menudo se queman para proporcionar calor para el proceso en sí.

-

Rendimientos de la Pirólisis Lenta:

- Sólido (Biocarbón): Rendimiento de masa de ~25-35%.

- Líquido (Bioaceite): Rendimiento de masa de ~30%.

- Gas (Gas de síntesis): Rendimiento de masa de ~35%.

La torrefacción sacrifica una pequeña cantidad de masa para mejorar significativamente la mayoría. La pirólisis lenta convierte la mayor parte de la masa en una distribución de nuevos productos.

Comprender las compensaciones

Elegir entre estos procesos implica compensaciones claras relacionadas con la energía, la complejidad y la aplicación final.

Rendimiento energético frente a uso final

En la torrefacción, aproximadamente el 90% del contenido energético inicial de la biomasa se retiene en el biocarbón sólido. Esto lo convierte en una forma extremadamente eficiente de producir un combustible sólido.

En la pirólisis lenta, la energía se distribuye entre las tres corrientes de productos (biocarbón, bioaceite, gas de síntesis). El valor no reside en un único producto energético, sino en las propiedades únicas del biocarbón y el uso potencial de los coproductos.

Complejidad y coste del proceso

La torrefacción opera a temperaturas más bajas, generalmente requiere menos aporte de energía y diseños de reactores más simples. Su enfoque en un único producto principal simplifica el procesamiento posterior.

La pirólisis lenta requiere temperaturas más altas y debe gestionar tres corrientes de productos distintas (sólido, líquido, gas), lo que añade una complejidad y un coste significativos al sistema general para la separación, recogida y almacenamiento.

Desajustes de aplicación

Utilizar el producto incorrecto para una aplicación determinada conduce a la ineficiencia. La biomasa torrefactada no es un buen acondicionador del suelo porque no es tan estable o porosa como el biocarbón. Por el contrario, utilizar biocarbón de alto valor simplemente como combustible es un desperdicio económico de sus propiedades estructurales únicas.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la torrefacción o la pirólisis lenta debe estar impulsada enteramente por los requisitos de su producto final.

- Si su enfoque principal es producir un combustible sólido denso y resistente al agua para la cogeneración en centrales eléctricas de carbón o para facilitar el transporte: Su elección clara es la torrefacción para crear biocarbón.

- Si su enfoque principal es crear un producto de carbono estable y poroso para la mejora del suelo, el secuestro de carbono o aplicaciones de materiales especializados: Su elección clara es la pirólisis lenta para crear biocarbón.

- Si su enfoque principal es maximizar el rendimiento de combustible líquido (bioaceite) a partir de biomasa: Debe investigar un tercer proceso, la pirólisis rápida, que utiliza velocidades de calentamiento aún más altas para lograr este objetivo específico.

Comprender esta diferencia fundamental en el propósito es la clave para seleccionar el proceso térmico óptimo para sus objetivos de conversión de biomasa.

Tabla de resumen:

| Característica | Torrefacción | Pirólisis Lenta |

|---|---|---|

| Objetivo principal | Crear un combustible sólido mejorado (biocarbón) | Crear un producto de carbono estable (biocarbón) |

| Rango de temperatura | 200-300°C | 300-600°C |

| Rendimiento del producto sólido | Alto (~70-80% en masa) | Menor (~25-35% en masa) |

| Aplicación principal | Combustible sólido para cogeneración, transporte | Acondicionador del suelo, secuestro de carbono, usos especializados |

| Complejidad del proceso | Temperatura más baja, más simple | Temperatura más alta, gestiona múltiples corrientes de productos |

¿Listo para seleccionar el proceso térmico adecuado para su proyecto de conversión de biomasa?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para la investigación y el análisis de biomasa. Ya sea que esté desarrollando procesos de torrefacción para crear biocombustibles eficientes u optimizando la pirólisis lenta para la producción de biocarbón de alta calidad, nuestro equipo puede proporcionarle las herramientas precisas y el soporte experto que necesita.

Ayudamos a nuestros clientes de laboratorio a:

- Probar y optimizar los parámetros del proceso con reactores y hornos fiables y de alto rendimiento.

- Analizar los rendimientos y la calidad del producto con equipos de medición y caracterización precisos.

- Escalar su investigación desde la mesa de laboratorio hasta la escala piloto con sistemas robustos y personalizables.

Contáctenos hoy para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden acelerar su innovación en biomasa. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica