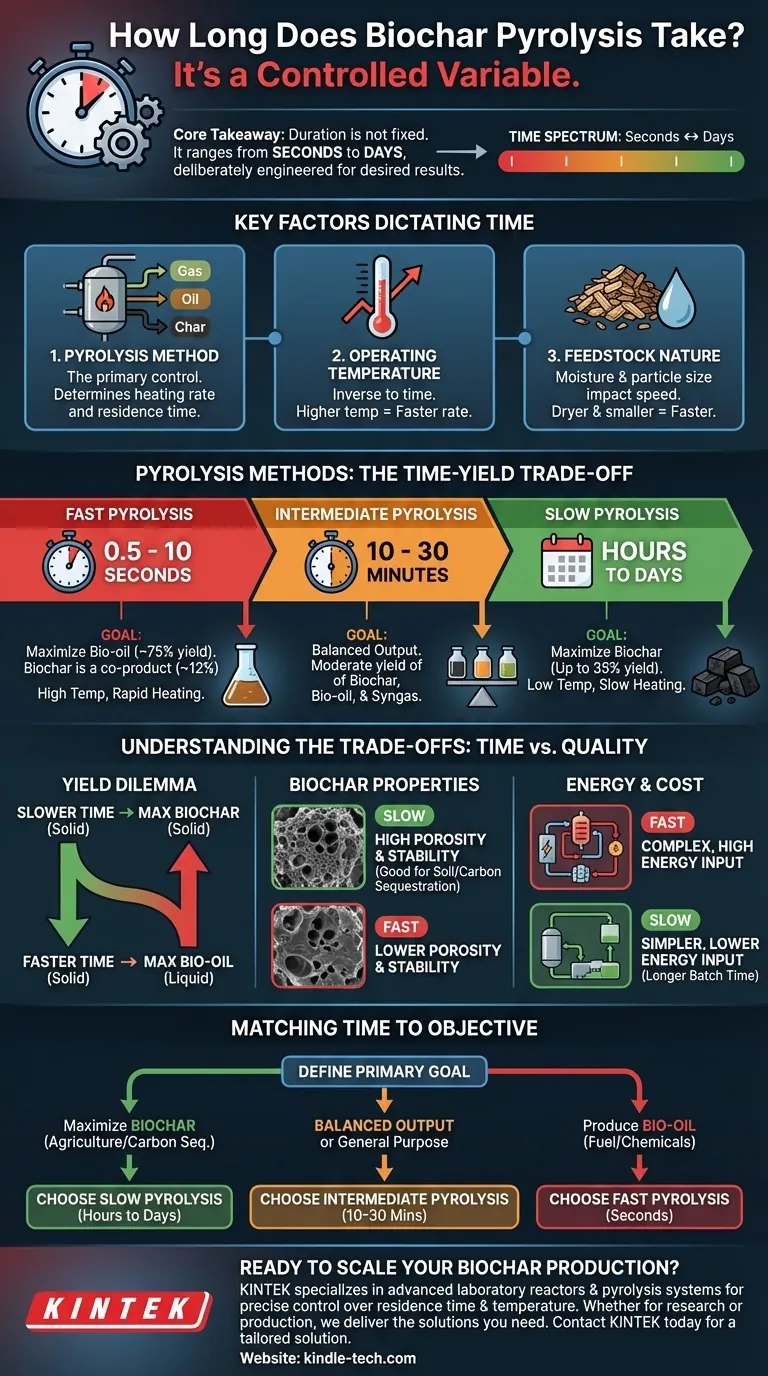

En esencia, el proceso de pirólisis de biocarbón puede durar desde unos pocos segundos hasta varios días. Este amplio rango existe porque la duración no es un número fijo, sino una variable crítica que se controla deliberadamente. El tiempo específico depende enteramente de la tecnología utilizada y de las propiedades deseadas del producto final de biocarbón.

La conclusión esencial es que el tiempo de pirólisis es una herramienta, no una constante. Las duraciones más cortas se diseñan para la producción de combustible líquido (biopetróleo), mientras que las duraciones más largas se utilizan para maximizar el rendimiento y la estabilidad del biocarbón sólido en sí.

Los factores clave que dictan el tiempo de pirólisis

La duración que la materia prima pasa a la temperatura de reacción, conocida como tiempo de residencia, es la respuesta más directa a su pregunta. Este tiempo está determinado por tres factores interconectados: el método de pirólisis, la temperatura de operación y la naturaleza de la materia prima.

Método de pirólisis: el control principal

El factor más significativo es el tipo de sistema de pirólisis que se utiliza. Estos se clasifican generalmente por su velocidad de calentamiento y tiempo de residencia.

- Pirólisis lenta: Este método, como su nombre indica, es un proceso de larga duración. Los tiempos de residencia oscilan entre varias horas y días. Utiliza temperaturas más bajas y velocidades de calentamiento lentas para maximizar la producción de biocarbón, produciendo hasta un 35% de carbón sólido en peso.

- Pirólisis rápida: Este es un proceso extremadamente rápido con tiempos de residencia de 0,5 a 10 segundos. Utiliza altas temperaturas y velocidades de calentamiento muy rápidas. El objetivo principal de la pirólisis rápida es producir biopetróleo líquido (hasta un 75% de rendimiento), siendo el biocarbón un coproducto secundario (alrededor de un 12% de rendimiento).

- Pirólisis intermedia: Este método es un equilibrio entre los dos extremos. Los tiempos de residencia suelen estar en el rango de 10 a 30 minutos, produciendo cantidades más equilibradas de biocarbón, biopetróleo y gas de síntesis.

Temperatura y velocidad de calentamiento

La temperatura y el tiempo están inversamente relacionados. Para lograr una transformación química completa en un tiempo más corto, se necesita una temperatura más alta y una velocidad de calentamiento más rápida.

La pirólisis lenta opera a temperaturas relativamente más bajas (alrededor de 400°C), lo que permite que la materia prima se "cocine" y se convierta en carbón durante un largo período. La pirólisis rápida requiere temperaturas mucho más altas (a menudo superiores a 500°C) y reactores sofisticados para transferir ese calor a la materia prima casi instantáneamente.

Tipo y preparación de la materia prima

El material que se convierte en biocarbón también juega un papel crucial en la determinación del tiempo necesario.

- Contenido de humedad: La materia prima húmeda requiere una cantidad significativa de energía inicial y tiempo solo para evaporar el agua antes de que la pirólisis pueda siquiera comenzar. La materia prima más seca se convertirá mucho más rápidamente.

- Tamaño de partícula: Las partículas más pequeñas, como el aserrín o las astillas de madera finas, tienen una gran relación superficie-volumen. Se calientan muy rápida y uniformemente, lo que permite tiempos de residencia cortos. Un tronco grande y denso requeriría muchas horas o incluso días para que el calor penetrara en su núcleo.

Entendiendo las compensaciones: tiempo vs. calidad

Elegir una duración de pirólisis es una decisión de ingeniería con consecuencias directas para el producto final y la eficiencia de la operación. No existe un tiempo "mejor" único; solo existe el mejor tiempo para un objetivo específico.

El dilema del rendimiento: carbón vs. petróleo

Un tiempo de residencia más largo (pirólisis lenta) es el método estándar para maximizar el rendimiento de biocarbón sólido. Si su objetivo es producir la mayor cantidad posible de carbono sólido y estable para la mejora del suelo o la captura de carbono, un proceso más lento es superior. Un tiempo de residencia más corto (pirólisis rápida) limita intencionalmente la formación de carbón para maximizar el rendimiento de biopetróleo líquido.

Propiedades del biocarbón: estabilidad y porosidad

La pirólisis más larga y lenta generalmente produce biocarbón con una estructura de poros más desarrollada (porosidad) y una mayor superficie. Estas cualidades son muy deseables para aplicaciones agrícolas, ya que mejoran la retención de agua del suelo y proporcionan un hábitat para microbios beneficiosos. Las estructuras de carbono estables formadas durante la pirólisis lenta también son más resistentes a la descomposición, lo que las hace mejores para la captura de carbono a largo plazo.

Consumo de energía y costo operativo

Los sistemas de pirólisis rápida suelen ser más complejos y requieren una entrada de energía significativa para mantener altas temperaturas y un calentamiento rápido. La pirólisis lenta a menudo se puede lograr con tecnología más simple y de menor costo (como hornos de retorta o hornos de montículo de tierra), aunque la compensación es un tiempo de procesamiento por lote mucho más largo.

Adaptando el tiempo de pirólisis a su objetivo

Para seleccionar el proceso correcto, primero debe definir su objetivo principal. La duración óptima es la que produce el resultado que más valora.

- Si su enfoque principal es maximizar el biocarbón para la agricultura o la captura de carbono: Elija la pirólisis lenta con un tiempo de residencia de varias horas a días.

- Si su enfoque principal es producir biopetróleo líquido para combustible o materia prima química: Elija la pirólisis rápida con un tiempo de residencia de unos pocos segundos.

- Si su enfoque principal es un rendimiento equilibrado o un sistema de propósito general a menor escala: La pirólisis intermedia, con un tiempo de residencia de 10 a 30 minutos, ofrece un compromiso práctico.

En última instancia, controlar la duración de la pirólisis es cómo se diseña el resultado exacto de su proceso.

Tabla resumen:

| Método de pirólisis | Tiempo de residencia típico | Objetivo principal | Rendimiento de biocarbón |

|---|---|---|---|

| Pirólisis rápida | 0,5 - 10 segundos | Maximizar el biopetróleo | ~12% |

| Pirólisis intermedia | 10 - 30 minutos | Rendimiento equilibrado | Moderado |

| Pirólisis lenta | Horas a días | Maximizar el biocarbón | Hasta 35% |

¿Listo para escalar su producción de biocarbón?

Navegar por las compensaciones entre el tiempo de pirólisis, el rendimiento y la calidad del producto requiere el equipo adecuado. KINTEK se especializa en reactores de laboratorio avanzados y sistemas de pirólisis diseñados para un control preciso del tiempo de residencia y la temperatura.

Ya sea que se centre en maximizar el rendimiento de biocarbón para la investigación agrícola o en optimizar la producción de biopetróleo para aplicaciones energéticas, nuestras soluciones le brindan la confiabilidad y los datos que necesita.

Deje que nuestros expertos le ayuden a seleccionar el sistema ideal para sus objetivos específicos. Contacte con KINTEK hoy mismo para hablar sobre su proyecto y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la resistencia a la temperatura de un tubo cerámico? Depende del material: encuentre el adecuado

- ¿Cuál es la temperatura de funcionamiento de un tubo de cuarzo? Maximice la vida útil del tubo y la eficiencia del proceso

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos