Establecer una única duración para el tratamiento térmico del acero es imposible porque el tiempo está dictado enteramente por la composición del acero, el tamaño de la pieza y el resultado deseado. El tiempo total del proceso puede variar desde unas pocas horas para una pieza pequeña y simple hasta varios días para un componente grande y complejo sometido a un ciclo completo de recocido. Las variables clave son las temperaturas específicas requeridas, el tiempo necesario para que la estructura interna del acero se transforme y la velocidad a la que debe enfriarse.

El tiempo requerido para el tratamiento térmico no es un número fijo, sino una función de tres etapas críticas: el tiempo para calentar hasta una temperatura objetivo, el tiempo para mantener a esa temperatura para una transformación estructural completa y el tiempo y la velocidad de enfriamiento para fijar las nuevas propiedades.

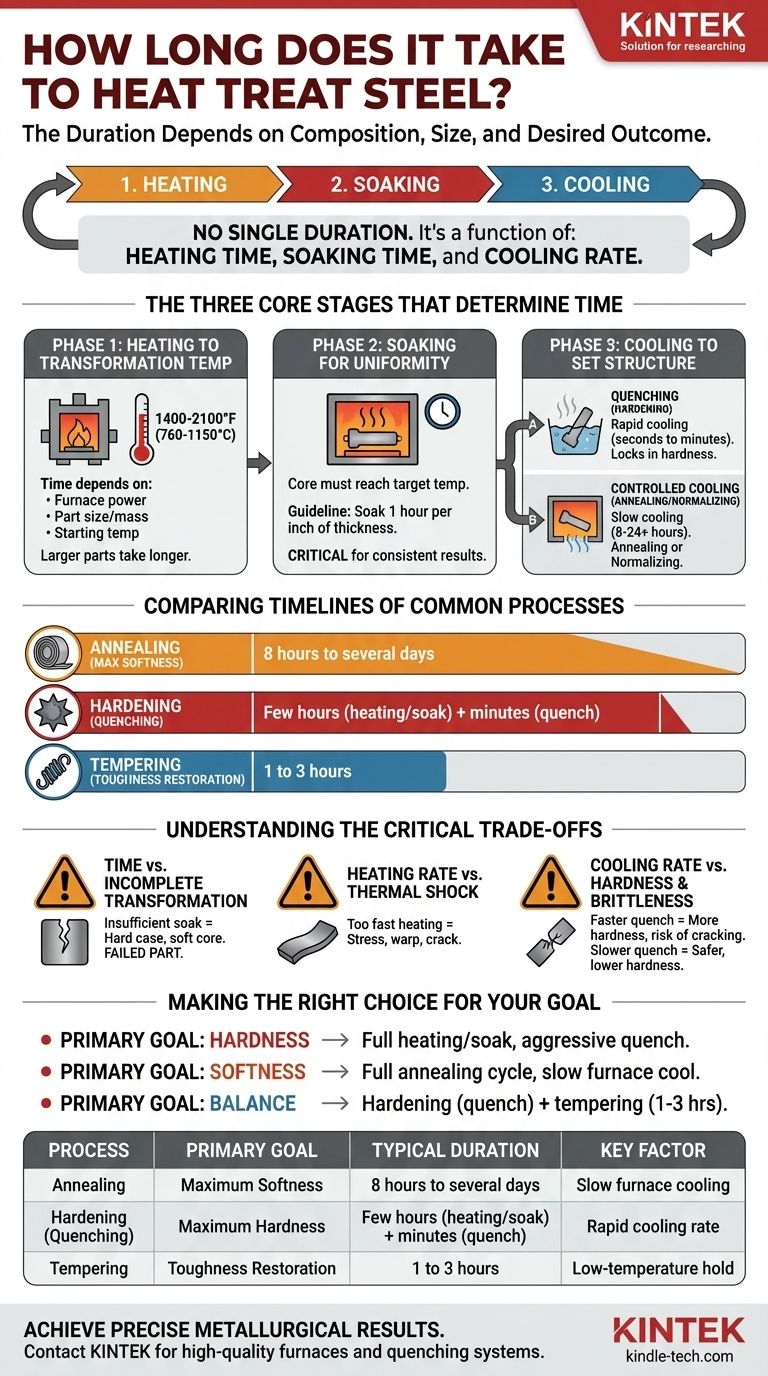

Las Tres Etapas Centrales que Determinan el Tiempo

Cada proceso de tratamiento térmico, independientemente de su nombre, consta de tres fases distintas. La duración de cada fase está determinada por la física y la metalurgia, no solo por un reloj.

Fase 1: Calentamiento hasta la Temperatura de Transformación

El primer paso es calentar el acero a una temperatura específica donde su estructura cristalina pueda cambiar. Esta es a menudo la temperatura de austenización, típicamente entre 1400-2100°F (760-1150°C).

El tiempo que esto toma depende de la potencia del horno, el tamaño y la masa de la pieza, y su temperatura inicial. Un componente más grande y grueso tarda naturalmente mucho más en calentarse por completo que uno pequeño y delgado.

Fase 2: Mantenimiento para Uniformidad

Una vez que la superficie del acero alcanza la temperatura objetivo, el núcleo seguirá estando más frío. La fase de mantenimiento (soaking) consiste en mantener la pieza a esa temperatura hasta que se caliente uniformemente por completo.

Esta es la fase más crítica para garantizar un resultado consistente. Un mantenimiento incompleto significa que solo la "cáscara" exterior de la pieza se transforma, lo que provoca puntos blandos y un rendimiento poco fiable. Una pauta común en la industria es mantener durante una hora por cada pulgada de espesor en la sección transversal más gruesa de la pieza, pero esto es solo un punto de partida.

Fase 3: Enfriamiento para Fijar la Estructura

Aquí es donde se fijan las propiedades deseadas. La velocidad de enfriamiento es a menudo más importante que la duración en sí, pero ambas están relacionadas. El método de enfriamiento dicta la microestructura final y, por lo tanto, la dureza y tenacidad del acero.

- Temple (Endurecimiento): Implica un enfriamiento extremadamente rápido en un medio como agua, aceite o aire forzado. Este proceso puede tardar meros segundos o minutos.

- Enfriamiento Controlado (Recocido/Normalizado): Implica un enfriamiento mucho más lento. Esto puede significar apagar el horno y dejarlo enfriar durante 8 a 24 horas o más (recocido) o simplemente dejar que la pieza se enfríe en aire quieto (normalizado).

Comparación de Cronogramas de Procesos Comunes

La combinación de las tres etapas da como resultado tiempos totales muy diferentes para los distintos tratamientos.

Recocido (Máxima Suavidad)

El objetivo del recocido es hacer que el acero sea lo más blando y dúctil posible. Esto requiere el proceso más lento. Después de un mantenimiento exhaustivo, el horno se enfría muy lentamente durante muchas horas o incluso días para asegurar que se forme la estructura más blanda posible.

- Duración Típica: 8 horas a varios días.

Endurecimiento (Temple)

El endurecimiento tiene como objetivo crear la máxima dureza al atrapar el acero en su estado más duro posible. Esto implica calentar, mantener y luego un temple inmediato y agresivo.

- Duración Típica: El calentamiento y el mantenimiento pueden llevar algunas horas, pero la fase crítica de enfriamiento termina en minutos.

Revenido (Restauración de Tenacidad)

El acero endurecido es extremadamente frágil. El revenido es un proceso secundario que se realiza después del temple para restaurar algo de tenacidad. La pieza se recalienta a una temperatura mucho más baja (p. ej., 400-1100°F o 205-595°C) y se mantiene durante un tiempo determinado.

- Duración Típica: 1 a 3 horas a la temperatura de revenido es común para la mayoría de las herramientas y componentes.

Comprender las Compensaciones Críticas

Acelerar el proceso de tratamiento térmico es una causa principal de fallas en las piezas. Comprender los compromisos es esencial.

Tiempo frente a Transformación Incompleta

El error más común es un tiempo de mantenimiento insuficiente. Si el núcleo de la pieza no se transforma por completo, no se endurecerá correctamente durante el temple. Esto deja una capa exterior dura con un núcleo blando y débil, lo que hace que la pieza no sea apta para su propósito previsto.

Velocidad de Calentamiento frente a Choque Térmico

Calentar una pieza compleja con secciones gruesas y delgadas demasiado rápido crea una inmensa tensión interna. Las secciones delgadas se expanden más rápido que las gruesas, lo que puede hacer que la pieza se deforme o incluso se agriete antes de alcanzar la temperatura de mantenimiento.

Velocidad de Enfriamiento frente a Dureza y Fragilidad

Esta es la compensación fundamental en el endurecimiento del acero. Un temple más rápido produce mayor dureza, pero también aumenta la tensión interna y el riesgo de agrietamiento. Un temple más lento es más seguro y reduce la fragilidad, pero da como resultado una menor dureza general. La velocidad de temple correcta es específica de la aleación de acero que se utiliza.

Tomar la Decisión Correcta para su Objetivo

Su resultado deseado es el factor definitivo que determina el proceso necesario y su duración.

- Si su enfoque principal es crear la pieza más dura posible: Necesitará un ciclo completo de calentamiento y mantenimiento seguido del temple más agresivo que el acero específico pueda soportar sin agrietarse.

- Si su enfoque principal es la máxima suavidad y maquinabilidad: Debe comprometerse con un ciclo de recocido completo, que requiere un período de enfriamiento muy largo y lento dentro del horno.

- Si su enfoque principal es un equilibrio entre dureza y tenacidad: Su proceso implicará endurecimiento (temple) seguido inmediatamente de un ciclo de revenido preciso de 1 a 3 horas para aliviar la fragilidad.

En última instancia, la duración correcta para el tratamiento térmico es el tiempo necesario para lograr la estructura metalúrgica exacta que exige su aplicación.

Tabla Resumen:

| Proceso | Objetivo Principal | Duración Típica | Factor Clave |

|---|---|---|---|

| Recocido | Máxima Suavidad | 8 horas a varios días | Enfriamiento lento del horno |

| Endurecimiento (Temple) | Máxima Dureza | Pocas horas (calentamiento/mantenimiento) + minutos (temple) | Velocidad de enfriamiento rápida |

| Revenido | Restauración de Tenacidad | 1 a 3 horas | Mantenimiento a baja temperatura |

Logre resultados metalúrgicos precisos para sus componentes de acero. El proceso de tratamiento térmico correcto es fundamental para el rendimiento, y contar con equipos fiables es el primer paso. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio con hornos y sistemas de temple de alta calidad diseñados para un control preciso de la temperatura y un calentamiento uniforme. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados de tratamiento térmico y garantizar resultados consistentes y de alta calidad para sus aplicaciones específicas.

Póngase en contacto con nuestros expertos para encontrar el equipo de tratamiento térmico perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo