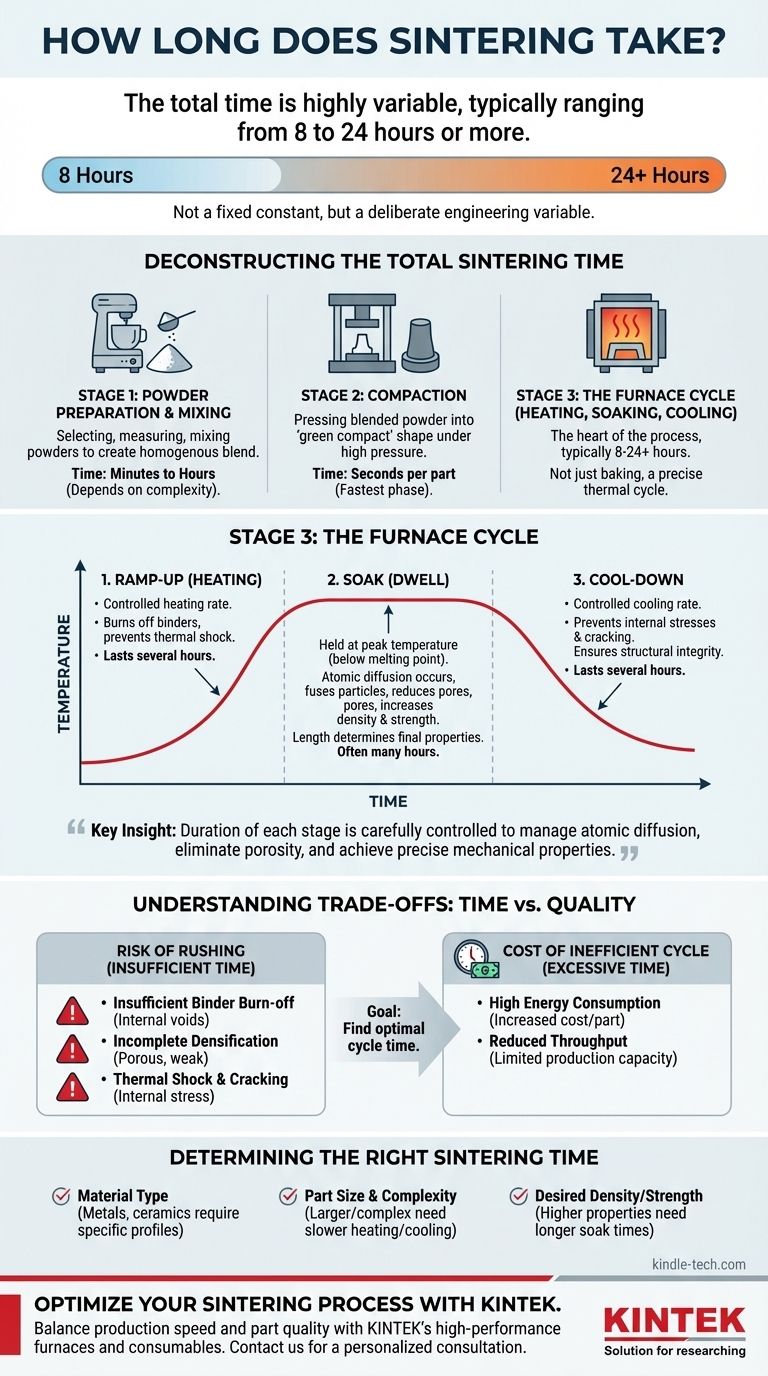

El tiempo total de sinterización es muy variable, y generalmente oscila entre 8 y 24 horas o más. Esta duración no es solo el tiempo a la temperatura máxima, sino que abarca todo el ciclo del horno, incluyendo el calentamiento y enfriamiento controlados. El material específico, el tamaño y la complejidad de la pieza, y las propiedades finales deseadas, como la densidad y la resistencia, son los principales factores que dictan la duración exacta del proceso.

La idea clave es que el tiempo de sinterización no es una constante fija, sino una variable de ingeniería deliberada. La duración de cada etapa se controla cuidadosamente para gestionar la difusión atómica, eliminar la porosidad y lograr las propiedades mecánicas y físicas precisas requeridas para el componente final.

Desglosando el Tiempo Total de Sinterización

El "tiempo de sinterización" sobre el que la gente suele preguntar se refiere generalmente al ciclo del horno. Sin embargo, el proceso de fabricación completo implica tres etapas distintas, cada una contribuyendo al cronograma de producción general.

Etapa 1: Preparación y Mezcla de Polvos

Antes de que se produzca cualquier calentamiento, la materia prima debe prepararse. Esto implica seleccionar, medir y mezclar polvos metálicos o cerámicos para crear una mezcla homogénea con la composición química deseada.

Esta etapa puede variar desde minutos para un lote pequeño y simple hasta varias horas para mezclas industriales grandes y complejas que requieren un estricto control de calidad.

Etapa 2: Compactación

A continuación, el polvo mezclado se prensa en la forma deseada, a menudo denominada "compacto verde". Esto se realiza típicamente en un troquel rígido bajo alta presión.

Aunque la acción de prensado en sí puede tardar solo segundos por pieza, el tiempo total de esta etapa depende del volumen de producción. A efectos de calcular el recorrido de una sola pieza, esta es la fase más rápida.

Etapa 3: El Ciclo del Horno (Calentamiento, Mantenimiento y Enfriamiento)

Este es el corazón del proceso de sinterización y representa la gran mayoría del tiempo. No es simplemente "hornear" la pieza; es un proceso térmico controlado con precisión que consta de tres fases críticas.

1. Rampa de Subida (Calentamiento): La temperatura del horno aumenta a una velocidad controlada. Esta subida lenta es crucial para quemar cualquier aglutinante residual de la etapa de compactación y prevenir el choque térmico, que podría agrietar la pieza. Esta fase puede durar varias horas.

2. Mantenimiento (Dwell): Las piezas se mantienen a la temperatura máxima de sinterización, que está por debajo del punto de fusión del material. Durante esta fase, ocurre la difusión atómica, fusionando las partículas de polvo, reduciendo los poros y aumentando la densidad y resistencia de la pieza. La duración del mantenimiento, a menudo muchas horas, determina directamente las propiedades finales.

3. Enfriamiento: Finalmente, las piezas se enfrían a una velocidad controlada. Al igual que la rampa de subida, un enfriamiento lento y controlado es esencial para prevenir tensiones internas y grietas, asegurando la integridad estructural de la pieza. Este período de enfriamiento también puede durar varias horas.

Comprender las Compensaciones: Tiempo vs. Calidad

La duración del ciclo de sinterización es una compensación directa entre la velocidad de producción y la calidad del componente. Comprender estos compromisos es clave para una fabricación exitosa.

El Riesgo de Apresurar el Proceso

Intentar acortar el ciclo para aumentar el rendimiento puede provocar defectos significativos.

- Eliminación Insuficiente del Aglutinante: Aumentar la temperatura demasiado rápido puede atrapar aglutinantes, lo que provoca vacíos internos y compromete la integridad de la pieza.

- Densificación Incompleta: Un tiempo de mantenimiento demasiado corto no permitirá suficiente difusión atómica, lo que resultará en un producto final poroso y más débil que no cumple con las especificaciones.

- Choque Térmico y Agrietamiento: Un calentamiento o enfriamiento rápido introduce gradientes de temperatura que crean tensión interna, causando a menudo grietas microscópicas o incluso visibles en la pieza terminada.

El Costo de un Ciclo Ineficiente

Si bien un ciclo más largo generalmente produce mejores propiedades, un ciclo innecesariamente largo tiene sus propios costos.

Cada hora que el horno funciona consume una cantidad significativa de energía, lo que aumenta directamente el costo por pieza. Además, los ciclos más largos reducen el rendimiento general del equipo, limitando la capacidad de producción. El objetivo es siempre encontrar el tiempo de ciclo óptimo que cumpla de manera confiable con los estándares de calidad sin desperdiciar tiempo y energía.

Determinación del Tiempo de Sinterización Correcto para su Aplicación

No existe un único tiempo "correcto" para la sinterización. La duración ideal está dictada enteramente por los objetivos de su proyecto y las limitaciones del material.

- Si su enfoque principal es la máxima densidad y resistencia: Prepárese para tiempos de mantenimiento más largos y ciclos de rampa/enfriamiento más lentos, llevando el tiempo total del proceso hacia el extremo superior del rango (16-24+ horas).

- Si su enfoque principal es la producción de alto volumen y la rentabilidad: Deberá optimizar para el ciclo más corto posible que aún cumpla con las especificaciones de calidad mínimas, lo que a menudo requiere pruebas exhaustivas y validación del proceso.

- Si está trabajando con piezas grandes, gruesas o complejas: Espere ciclos significativamente más largos, ya que el calentamiento y enfriamiento lentos y controlados son primordiales para prevenir tensiones térmicas destructivas en toda la geometría de la pieza.

En última instancia, el tiempo de sinterización no es un número fijo, sino un parámetro de ingeniería crítico que usted controla para lograr el resultado deseado.

Tabla Resumen:

| Factor | Impacto en el Tiempo de Sinterización |

|---|---|

| Tipo de Material | Diferentes polvos (metales, cerámicas) requieren perfiles de temperatura específicos. |

| Tamaño y Complejidad de la Pieza | Las piezas más grandes, gruesas o complejas necesitan un calentamiento/enfriamiento más lento para prevenir grietas. |

| Densidad/Resistencia Deseada | Las propiedades finales más altas requieren tiempos de "mantenimiento" más largos a la temperatura máxima. |

| Ciclo del Horno (Rampa, Mantenimiento, Enfriamiento) | Todo el proceso térmico controlado, típicamente de 8 a 24+ horas. |

Optimice su proceso de sinterización con KINTEK.

¿Tiene dificultades para equilibrar la velocidad de producción con la calidad de la pieza? El equipo de laboratorio adecuado es la clave. KINTEK se especializa en hornos y consumibles de alto rendimiento diseñados para un control térmico preciso, ayudándole a lograr la densidad y resistencia perfectas para sus componentes mientras maximiza la eficiencia.

Nuestros expertos pueden ayudarle a determinar el ciclo de sinterización ideal para sus materiales y aplicación específicos. Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las precauciones para el calor en el laboratorio? Reglas de seguridad esenciales para prevenir quemaduras e incendios

- ¿Por qué se necesita helio para producir una atmósfera inerte para la soldadura? Logre una penetración más profunda y velocidades más rápidas

- ¿Cómo funciona una planta de pirólisis? Transforme residuos en combustible y productos químicos

- ¿Cómo influye un agitador magnético en la eficiencia del proceso de lixiviación con ácido sulfúrico de la ceniza de zinc? Perspectivas de expertos

- ¿Cómo funciona el pulverizado catódico por plasma? Domine la deposición de películas delgadas de precisión

- ¿Cuáles son las aplicaciones de la temperatura de fusión? Dominio del control de materiales para unión, fundición y aleación

- ¿Cuáles son los dos tipos de hornos de aire caliente? Elija la circulación de aire adecuada para su laboratorio

- ¿Cuál es un ejemplo de pirólisis rápida? Conversión de biomasa en bioaceite en menos de 2 segundos