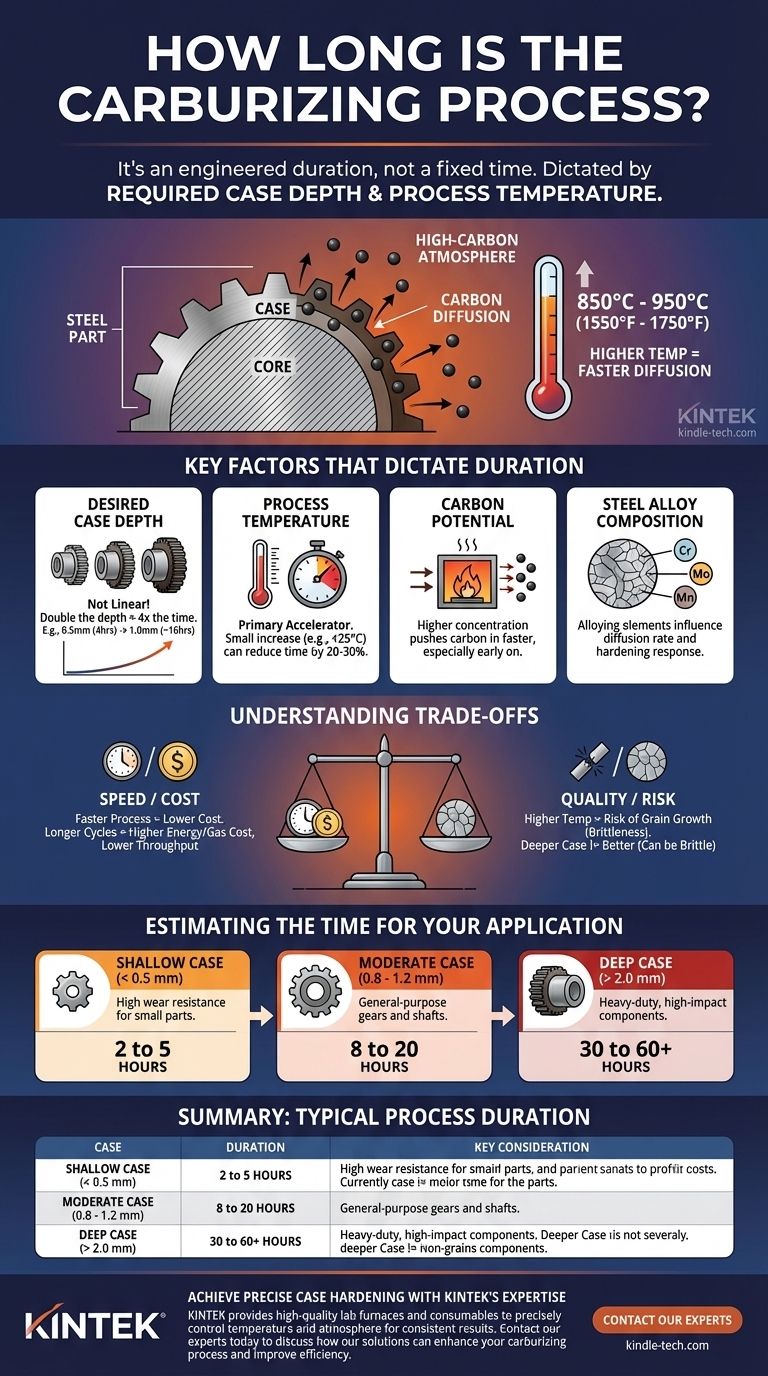

No hay una única respuesta sobre cuánto tiempo lleva el proceso de cementación, ya que la duración se diseña para cumplir con un resultado específico. Una capa superficial poco profunda puede requerir solo unas pocas horas, mientras que una capa profunda y para trabajos pesados puede tardar 48 horas o más. El tiempo está dictado casi por completo por la profundidad de la capa requerida y la temperatura del proceso.

La duración de la cementación no es un número fijo, sino una variable crítica del proceso. Se rige por las leyes de la difusión, donde el tiempo requerido aumenta exponencialmente, no linealmente, con la profundidad objetivo de la capa endurecida.

¿Qué rige el tiempo de cementación?

Para comprender el tiempo, primero debe entender el mecanismo. La cementación es un proceso de tratamiento térmico que introduce carbono en la superficie del acero bajo en carbono para crear una capa exterior dura y resistente al desgaste (la "capa") mientras se mantiene un interior más blando y resistente (el "núcleo").

El principio de la difusión

En esencia, la cementación es un proceso controlado por difusión. Los átomos de carbono de una atmósfera rica en carbono (como un horno de gas o de vacío) migran hacia la superficie del acero. La velocidad de esta migración está determinada por leyes físicas fundamentales.

El papel crítico de la temperatura

La temperatura es el acelerador principal de la difusión. La mayor parte de la cementación comercial se realiza entre 850 °C y 950 °C (1550 °F a 1750 °F).

Una temperatura más alta acelera significativamente la velocidad a la que los átomos de carbono pueden moverse a través de la red cristalina del acero, reduciendo el tiempo de horno requerido.

El objetivo: Profundidad efectiva de la capa (ECD)

El objetivo real no es solo agregar carbono, sino lograr una Profundidad efectiva de la capa (ECD) específica. Esta es la profundidad desde la superficie en la que la dureza del acero cae a un umbral específico, comúnmente 50 Rockwell C (HRC). Todos los parámetros del proceso, especialmente el tiempo, se manipulan para lograr esta ECD objetivo.

Factores clave que dictan la duración

La duración de un ciclo de cementación es un resultado calculado basado en varios factores interdependientes.

Profundidad de capa deseada

Este es el factor más influyente. La relación entre tiempo y profundidad no es lineal. Debido a la naturaleza de la difusión, lograr el doble de profundidad lleva aproximadamente cuatro veces más tiempo.

Por ejemplo, si una capa de 0,5 mm tarda 4 horas, una capa de 1,0 mm en la misma pieza bajo las mismas condiciones tardará más cerca de 16 horas.

Temperatura del proceso

Como se mencionó, una temperatura más alta acelera el proceso. Un pequeño aumento de 25 °C puede reducir el tiempo de ciclo requerido en un 20-30%. Esto convierte a la temperatura en la palanca principal para equilibrar la velocidad y el costo.

Potencial de carbono de la atmósfera

El potencial de carbono se refiere a la concentración de carbono disponible en la atmósfera del horno. Un potencial más alto crea un "gradiente de concentración" más pronunciado, empujando el carbono hacia el acero más rápidamente, especialmente en las primeras etapas del proceso.

Composición de la aleación de acero

El grado específico de acero es importante. Los elementos de aleación como el cromo, el molibdeno y el manganeso pueden influir en la facilidad con la que el carbono se difunde en la superficie y en cómo responde el acero al proceso de endurecimiento posterior (temple), lo que puede afectar el tiempo total requerido.

Comprensión de las compensaciones

Simplemente ejecutar el proceso más rápido o más lento no siempre es mejor. Implica una serie de compensaciones críticas de ingeniería.

Tiempo frente a costo

Los tiempos de ciclo más largos aumentan directamente los costos. Esto incluye la energía para operar el horno, el consumo de gases del proceso y la reducción del rendimiento general de la planta. Cada hora en el horno tiene una etiqueta de precio.

Temperatura frente a crecimiento del grano

Si bien aumentar la temperatura acelera el proceso, conlleva un riesgo significativo. Las temperaturas excesivamente altas pueden hacer que los granos cristalinos dentro del acero crezcan demasiado.

Esta condición, conocida como crecimiento del grano, puede hacer que la pieza final sea quebradiza y reducir su tenacidad, lo que podría provocar una falla prematura.

Profundidad de capa frente a propiedades del núcleo

Una capa más profunda no siempre es deseable. Una capa excesivamente profunda o rica en carbono puede volverse quebradiza y propensa a astillarse. El objetivo es un componente equilibrado con una superficie dura y resistente al desgaste y un núcleo tenaz y dúctil que pueda absorber impactos.

Estimación del tiempo para su aplicación

Para determinar la duración correcta, primero debe definir los requisitos de rendimiento de su componente. El tiempo de ciclo se diseña luego para cumplir con ese objetivo.

- Si su enfoque principal es una capa superficial poco profunda (< 0.5 mm) para alta resistencia al desgaste en piezas pequeñas: El proceso puede ser relativamente corto, a menudo completado en 2 a 5 horas.

- Si su enfoque principal es una capa moderada (0.8 - 1.2 mm) para engranajes y ejes de uso general: Espere un tiempo de ciclo común en el rango de 8 a 20 horas.

- Si su enfoque principal es una capa profunda (> 2.0 mm) para componentes de trabajo pesado o de alto impacto: Debe planificar un proceso de varios días, a menudo de 30 a 60 horas o más.

En última instancia, controlar el tiempo de cementación es un acto de equilibrio preciso entre lograr objetivos metalúrgicos y mantener la eficiencia de producción.

Tabla de resumen:

| Profundidad de capa objetivo | Duración típica del proceso | Consideraciones clave |

|---|---|---|

| Superficial (< 0.5 mm) | 2 - 5 horas | Alta resistencia al desgaste para piezas pequeñas. |

| Moderada (0.8 - 1.2 mm) | 8 - 20 horas | Común para engranajes y ejes. |

| Profunda (> 2.0 mm) | 30 - 60+ horas | Para componentes de trabajo pesado y alto impacto. |

Logre un endurecimiento superficial preciso con la experiencia de KINTEK.

Determinar el tiempo de cementación óptimo es fundamental para equilibrar el rendimiento del componente con los costos de producción. KINTEK se especializa en proporcionar los hornos de laboratorio y consumibles de alta calidad necesarios para controlar con precisión la temperatura y la atmósfera para obtener resultados consistentes y confiables.

Ya sea que esté desarrollando un nuevo protocolo de tratamiento térmico u optimizando uno existente, nuestro equipo puede ayudarlo a seleccionar el equipo adecuado para cumplir con sus objetivos específicos de profundidad de capa y metalúrgicos.

Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden mejorar su proceso de cementación y aumentar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas