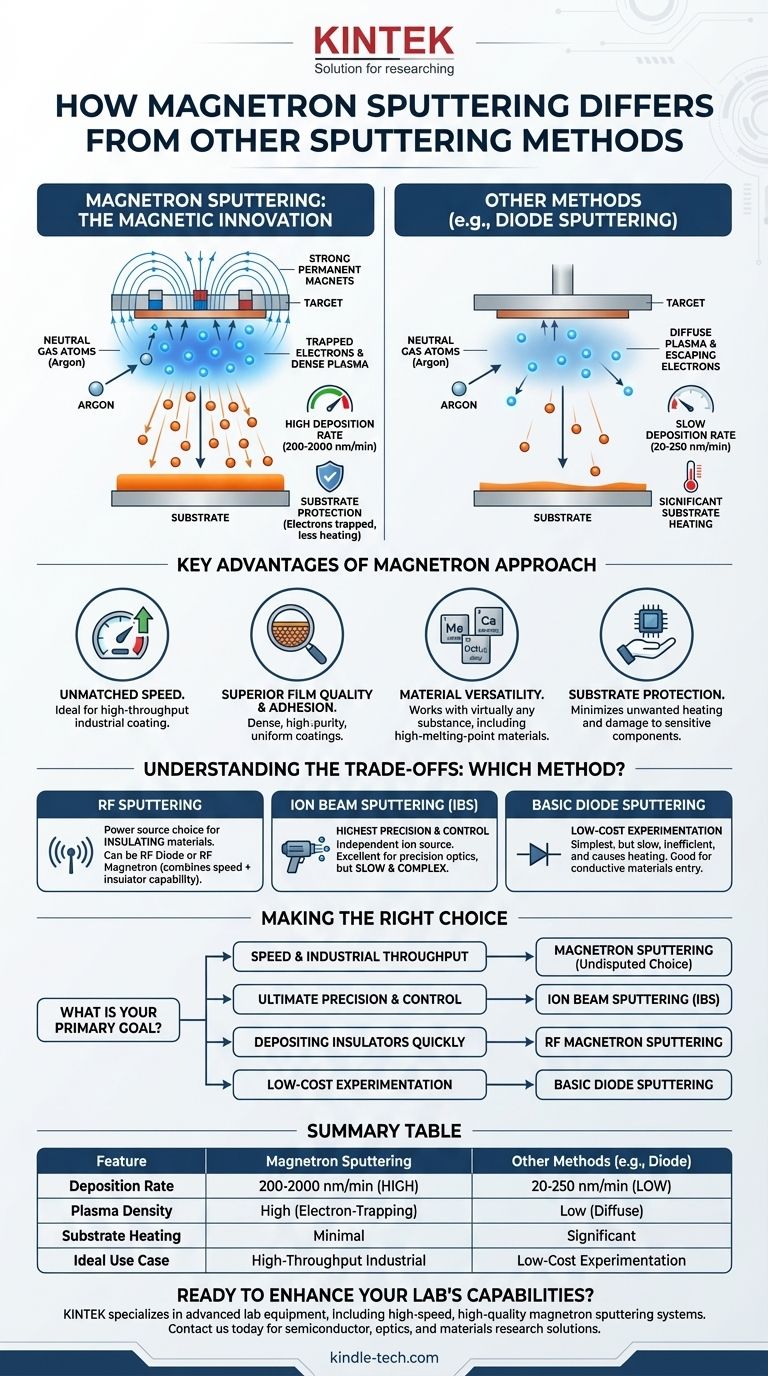

La diferencia fundamental es el uso de un campo magnético. El sputtering por magnetrón sitúa estratégicamente imanes potentes detrás del material objetivo, lo que atrapa a los electrones en una densa nube de plasma directamente frente al objetivo. Este plasma concentrado bombardea el objetivo con mucha más intensidad que en otros métodos de sputtering, lo que resulta en tasas de deposición significativamente más altas, a menudo un orden de magnitud más rápidas.

Si bien todos los métodos de sputtering expulsan átomos de un objetivo para crear una película delgada, el uso de un campo magnético en el sputtering por magnetrón es la innovación clave. Este único cambio aumenta drásticamente la velocidad y la eficiencia del proceso de deposición, estableciéndolo como la técnica dominante para la mayoría de las aplicaciones industriales.

El Mecanismo Central: Cómo los Imanes Revolucionan el Sputtering

Para comprender la diferencia, primero debemos observar el desafío central del sputtering básico. El proceso se basa en un plasma, un gas ionizado, para crear iones que bombardean un material fuente, o "objetivo".

El Problema con el Sputtering Básico

En un sistema de sputtering de diodo simple, el plasma es difuso e ineficiente. Los electrones, que son cruciales para crear los iones que realizan el sputtering, son libres de escapar y a menudo bombardean el sustrato, lo que puede causar daños y calentamiento. Esto da como resultado una baja tasa de deposición.

La Solución del Magnetrón: Atrapando Electrones

El sputtering por magnetrón introduce un potente campo magnético directamente detrás del objetivo. Este campo es perpendicular al campo eléctrico, forzando a los electrones secundarios de alta energía a una trayectoria en espiral, atrapándolos efectivamente cerca de la superficie del objetivo.

Este confinamiento evita que los electrones escapen hacia el sustrato y aumenta drásticamente su longitud de trayectoria dentro del plasma.

El Resultado: Un Plasma de Alta Densidad

Debido a que los electrones están atrapados y viajan mucho más lejos, causan muchos más eventos de ionización con los átomos de gas neutro (como el Argón). Esto crea un plasma mucho más denso e intenso localizado directamente frente al objetivo.

Este plasma de alta densidad genera un flujo masivo de iones que bombardean continuamente el objetivo, expulsando material a una tasa muy alta.

Ventajas Clave del Enfoque de Magnetrón

El uso de un campo magnético ofrece varias ventajas distintas y potentes sobre los métodos de sputtering más básicos.

Velocidad de Deposición Inigualable

El principal beneficio es un aumento drástico en la tasa de recubrimiento. Como muestran las referencias, el sputtering por magnetrón puede lograr tasas de 200-2000 nm/min, en comparación con los 20-250 nm/min típicos del sputtering de RF estándar. Esto lo hace ideal para la producción a escala industrial donde el rendimiento es fundamental.

Calidad de Película y Adhesión Superiores

Los átomos pulverizados inherentemente tienen una mayor energía cinética que los materiales evaporados, lo que ayuda a crear películas densas con una excelente adhesión. El sputtering por magnetrón mejora esto al mantener un proceso estable y de alta pureza que produce recubrimientos uniformes.

Versatilidad de Materiales

Debido a que el sputtering es un proceso físico y no requiere fundir el material fuente, funciona con prácticamente cualquier sustancia. Esto incluye metales, aleaciones, cerámicas y materiales con puntos de fusión extremadamente altos que son imposibles de depositar mediante evaporación térmica.

Protección del Sustrato

Al confinar los electrones cerca del objetivo, el sputtering por magnetrón evita que golpeen el sustrato. Esto minimiza el calentamiento no deseado y el posible daño por radiación, lo cual es especialmente importante para sustratos sensibles como plásticos o componentes electrónicos.

Comprender las Compensaciones: Magnetrón frente a Otros Métodos

Si bien el sputtering por magnetrón es una técnica superior para muchas aplicaciones, no es la única opción. La elección depende de sus objetivos específicos de precisión, material y costo.

Comparado con el Sputtering de Diodo Básico

El sputtering de diodo es la forma más simple, sin confinamiento magnético. Es lento, ineficiente y crea un calentamiento significativo del sustrato. El sputtering por magnetrón es una mejora directa y vasta en casi todas las métricas, especialmente la velocidad y la calidad de la película.

Comparado con el Sputtering de RF

El sputtering de Radio Frecuencia (RF) no es tanto un método separado como una opción de fuente de alimentación. Se requiere para pulverizar materiales aislantes (dieléctricos). Puede tener Sputtering de Diodo de RF o Sputtering de Magnetrón de RF. La combinación de una fuente de alimentación de RF con una fuente de magnetrón le brinda la velocidad del magnetrón con la capacidad de depositar aislantes.

Comparado con el Sputtering de Haz de Iones (IBS)

El Sputtering de Haz de Iones ofrece el mayor grado de control. En IBS, la fuente de iones está separada del objetivo, lo que permite un control independiente sobre la energía, el ángulo y el flujo de iones. Esto proporciona una precisión inigualable para crear películas extremadamente densas, lisas y con tensión controlada para aplicaciones de alta gama como la óptica de precisión.

La compensación es la velocidad y el costo. El IBS es significativamente más lento y complejo que el sputtering por magnetrón, lo que lo hace menos adecuado para la producción de gran volumen.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de sputtering correcto requiere alinear las fortalezas de la técnica con el objetivo principal de su proyecto.

- Si su enfoque principal es la velocidad y el rendimiento industrial: El sputtering por magnetrón es la opción indiscutible por sus altas tasas de deposición y rentabilidad.

- Si su enfoque principal es la densidad de película definitiva y el control de precisión: El Sputtering de Haz de Iones (IBS) proporciona el ajuste fino necesario para recubrimientos ópticos sensibles y películas semiconductoras avanzadas.

- Si su enfoque principal es depositar materiales aislantes rápidamente: El Sputtering de Magnetrón de RF combina la capacidad de RF con la velocidad de un magnetrón, ofreciendo lo mejor de ambos mundos.

- Si su enfoque principal es la experimentación de bajo costo en materiales conductores: Una configuración simple de diodo de CC puede ser un punto de entrada viable, aunque lento.

En última instancia, comprender el papel del campo magnético le permite seleccionar la herramienta adecuada para el trabajo.

Tabla Resumen:

| Característica | Sputtering por Magnetrón | Otros Métodos (p. ej., Sputtering de Diodo) |

|---|---|---|

| Tasa de Deposición | 200-2000 nm/min | 20-250 nm/min |

| Densidad del Plasma | Alta (atrapamiento de electrones) | Baja (difusa) |

| Calentamiento del Sustrato | Mínimo | Significativo |

| Caso de Uso Ideal | Recubrimientos industriales de alto rendimiento | Experimentación de bajo costo |

¿Listo para mejorar las capacidades de película delgada de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de sputtering por magnetrón diseñados para altas tasas de deposición y calidad de película superior. Ya sea que trabaje en la fabricación de semiconductores, óptica o investigación de materiales, nuestras soluciones ofrecen precisión y eficiencia. Contáctenos hoy para encontrar el sistema de sputtering perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles