Es imposible dar un precio único para un sistema de Deposición Química de Vapor (CVD), ya que el costo está dictado enteramente por su aplicación prevista y escala. Un horno tubular pequeño operado manualmente para investigación académica puede costar entre $50,000 y $250,000. En contraste, un sistema de producción totalmente automatizado y de gran volumen para la fabricación de semiconductores puede superar fácilmente los $5 millones.

La conclusión central es esta: usted no está comprando una "máquina", está comprando una capacidad de procesamiento específica. El costo final de un sistema de CVD es una función directa del material que necesita depositar, el tamaño y volumen de los sustratos que necesita procesar, y el nivel de precisión y automatización que exige su aplicación.

El Espectro de los Sistemas de CVD: Del Laboratorio a la Fábrica

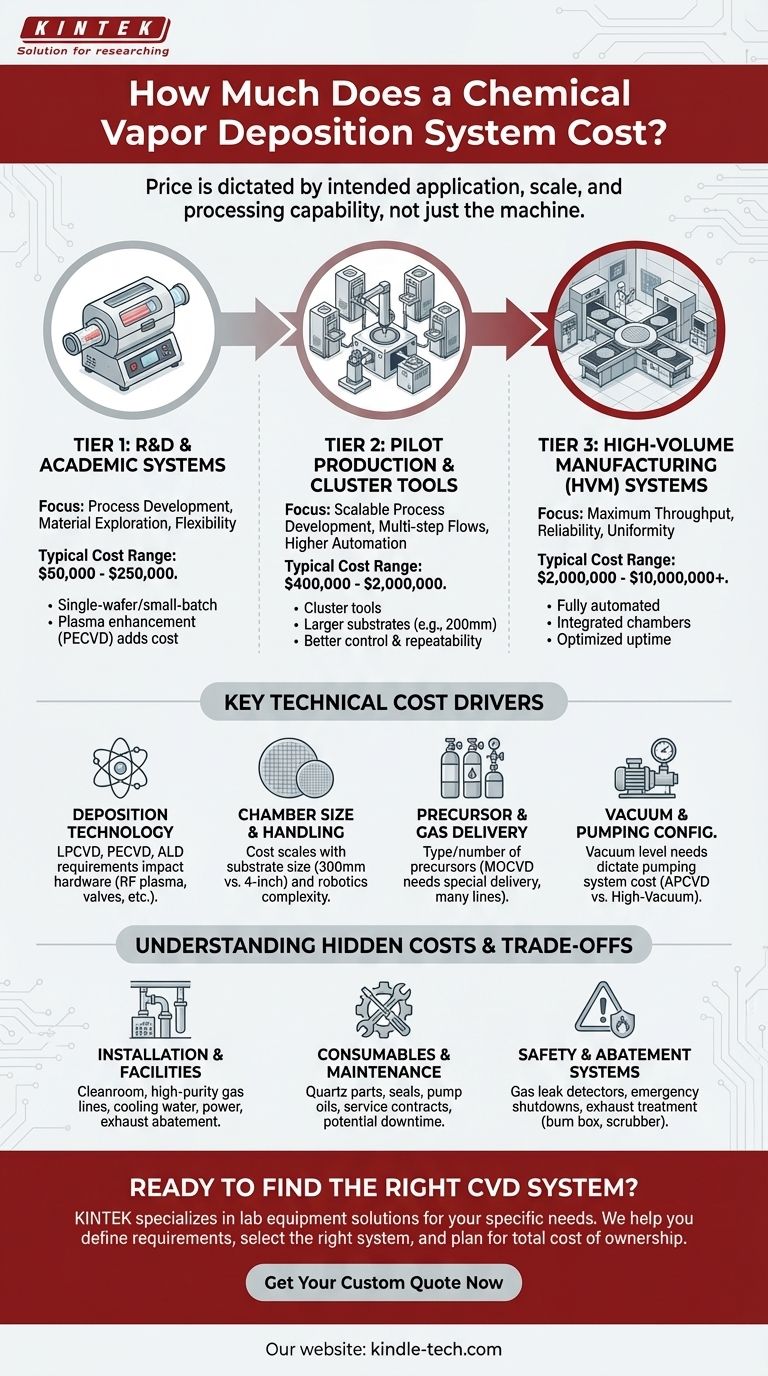

El factor más significativo que impulsa el costo de un sistema de CVD es su escala y uso previsto, que se pueden categorizar ampliamente en tres niveles.

Sistemas de I+D y Académicos

Estos son típicamente los sistemas más asequibles, diseñados para la flexibilidad y la exploración de materiales en lugar del rendimiento. A menudo son hornos tubulares de una sola oblea o de lote pequeño.

El enfoque aquí está en el desarrollo de procesos. Los investigadores necesitan la capacidad de cambiar fácilmente parámetros, precursores y configuraciones. Los costos generalmente oscilan entre $50,000 y $250,000, y la complejidad y características como la mejora por plasma (PECVD) empujan el precio hacia el extremo superior de ese espectro.

Producción Piloto y Herramientas de Clúster

Estos sistemas cierran la brecha entre la investigación pura y la fabricación a gran escala. A menudo toman la forma de "herramientas de clúster", donde un manipulador robótico central mueve las obleas entre múltiples cámaras de proceso y esclusas de carga.

Esta configuración permite desarrollar flujos de procesos de múltiples pasos sin romper el vacío, lo cual es crítico para crear dispositivos avanzados. Estos sistemas cuentan con niveles más altos de automatización, manejan sustratos más grandes (por ejemplo, obleas de 200 mm) y ofrecen un control de proceso y repetibilidad mucho mejores. Espere que los costos se encuentren en el rango de $400,000 a $2 millones.

Sistemas de Fabricación de Alto Volumen (HVM)

En el extremo superior se encuentran los sistemas grandes y totalmente automatizados que se encuentran en las fábricas de semiconductores. Estas herramientas están diseñadas para un máximo rendimiento, fiabilidad y uniformidad en sustratos grandes (por ejemplo, obleas de 300 mm).

Cada componente está optimizado para el tiempo de actividad y para minimizar el costo por oblea. Estos sistemas son increíblemente complejos, a menudo involucran múltiples cámaras de deposición integradas y software sofisticado que se vincula con el sistema de ejecución de fabricación (MES) de la fábrica. El precio de estos sistemas HVM comienza alrededor de $2 millones y puede superar los $10 millones.

Factores Técnicos Clave que Impulsan el Costo del Sistema

Más allá de la escala general, varias opciones técnicas específicas tienen un gran impacto en el precio final. Comprender esto le ayudará a definir sus requisitos.

Tecnología de Deposición (PECVD vs. LPCVD vs. ALD)

La física subyacente del método de deposición dicta el hardware.

- LPCVD (CVD a Baja Presión) requiere un sistema de alto vacío robusto, incluidas costosas bombas turbomoleculares, para lograr baja presión.

- PECVD (CVD Mejorada por Plasma) añade la complejidad y el costo de un generador de plasma de RF, una red de adaptación de impedancia y un diseño de electrodo de cabezal de ducha.

- ALD (Deposición de Capa Atómica) exige válvulas de suministro de precursor extremadamente precisas y de acción rápida y software sofisticado para cronometrar los ciclos de microdosificación.

Tamaño de la Cámara y Manejo de Sustratos

El costo aumenta exponencialmente con el tamaño del sustrato. Una cámara diseñada para una deposición uniforme sobre una oblea de 300 mm es mucho más compleja y costosa de diseñar que una para una oblea de 4 pulgadas. El costo también incluye la robótica para la manipulación automatizada de obleas, que se vuelve más sofisticada para sustratos más grandes y pesados.

Sistema de Suministro de Precursores y Gases

El tipo y número de precursores químicos influyen directamente en el costo. Un sistema simple que utiliza gases estándar como silano y amoníaco requiere unos pocos controladores de flujo másico (MFC). Un sistema complejo para MOCVD (CVD Metalorgánica) puede necesitar líneas calentadas, unidades de suministro de precursores líquidos o sólidos especiales y muchas más líneas de gas, todo lo cual añade un costo y complejidad significativos.

Configuración de Vacío y Bombeo

El nivel de vacío requerido es un impulsor de costos principal. Los sistemas a presión atmosférica (APCVD) pueden requerir solo un escape simple. Por el contrario, los sistemas de alto vacío requieren configuraciones de bombeo de múltiples etapas, controladores de presión y medidores de vacío, que por sí solos pueden costar decenas de miles de dólares.

Comprender los Costos Ocultos y las Compensaciones

El precio de compra inicial es solo una parte del costo total de propiedad. No presupuestar estos gastos asociados es un error común y costoso.

Instalación e Instalaciones

Un sistema de CVD no funciona en el vacío (¡nunca mejor dicho!). Requiere una infraestructura de instalaciones significativa, incluido un entorno de sala limpia, líneas de gas de proceso de alta pureza, agua de refrigeración, energía eléctrica especializada y, fundamentalmente, un sistema de escape y mitigación. Estos costos de instalación a veces pueden igualar o superar el costo de la herramienta en sí.

Consumibles y Mantenimiento

Los sistemas de CVD tienen numerosas piezas consumibles. Los tubos y soportes de cuarzo, las juntas tóricas, los sellos, los aceites de bomba y los filtros deben reemplazarse regularmente. Un sistema de menor costo puede usar componentes más baratos que se desgastan más rápido, lo que resulta en costos operativos a largo plazo más altos y más tiempo de inactividad. Siempre tenga en cuenta el precio de un contrato de servicio, especialmente para herramientas de producción complejas.

Sistemas de Seguridad y Mitigación

Muchos precursores de CVD son altamente tóxicos, inflamables o pirofóricos (se inflaman espontáneamente en el aire). Un sistema de seguridad adecuado no es negociable. Esto incluye detectores de fugas de gas, apagados de emergencia y un sistema de mitigación (como una caja de combustión o un depurador húmedo) para tratar el flujo de escape tóxico antes de que se ventile. Escatimar en seguridad es una receta para el desastre.

Definir sus Necesidades para Obtener una Cotización Precisa

Para pasar de un rango de precios vago a una cotización firme, primero debe proporcionar a los proveedores una definición clara de sus requisitos de proceso.

- Si su enfoque principal es la investigación fundamental o la educación: Su prioridad debe ser un sistema de horno tubular flexible y modular que permita una amplia gama de materiales y condiciones de proceso.

- Si su enfoque principal es desarrollar un proceso comercial escalable: Debe invertir en una herramienta de clúster a escala piloto con excelente automatización y registro de datos para garantizar que sus resultados sean repetibles.

- Si su enfoque principal es la fabricación de alto volumen: Su decisión debe estar impulsada por el rendimiento, la fiabilidad y el costo por sustrato de un proveedor establecido con un historial de soporte comprobado.

En última instancia, el costo de un sistema de CVD es un reflejo directo del problema que está tratando de resolver.

Tabla de Resumen:

| Tipo de Sistema | Caso de Uso Principal | Rango de Costo Típico |

|---|---|---|

| I+D / Académico | Exploración de materiales, desarrollo de procesos | $50,000 - $250,000 |

| Producción Piloto | Desarrollo de procesos escalables, flujos de múltiples pasos | $400,000 - $2,000,000 |

| Fabricación de Alto Volumen (HVM) | Máximo rendimiento y fiabilidad para fábricas | $2,000,000 - $10,000,000+ |

¿Listo para encontrar el sistema de CVD adecuado para su presupuesto y aplicación?

Navegar por el amplio rango de costos y especificaciones de los sistemas de CVD puede ser complejo. KINTEK se especializa en proporcionar soluciones de equipos de laboratorio adaptadas a sus necesidades específicas, ya sea que se encuentre en investigación académica, producción piloto o fabricación de alto volumen.

Podemos ayudarle a:

- Definir sus requisitos técnicos para obtener una cotización precisa.

- Seleccionar el sistema correcto (PECVD, LPCVD, ALD) para su material y objetivos de proceso.

- Planificar el costo total de propiedad, incluida la instalación, los consumibles y el mantenimiento.

Contáctenos hoy para una consulta personalizada y deje que nuestros expertos lo guíen hacia la solución de CVD óptima. Obtenga Su Cotización Personalizada Ahora

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD