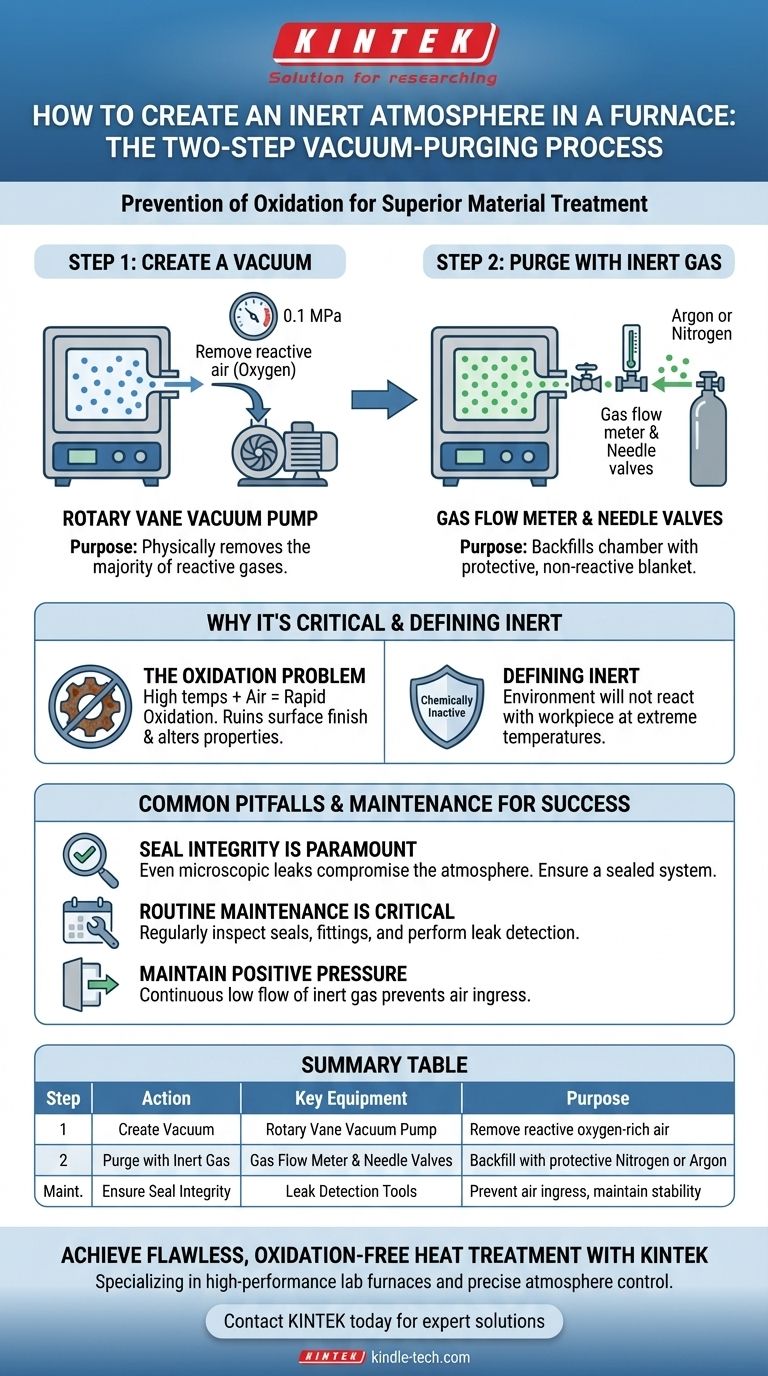

El método más eficaz para crear una atmósfera inerte en un horno es un proceso de dos pasos conocido como purga por vacío. Primero, se utiliza una bomba de vacío para eliminar el aire reactivo de la cámara del horno. Una vez establecido el vacío, la cámara se rellena, o "purga", con un gas químicamente inactivo como nitrógeno o argón, que protege el material de la oxidación durante el tratamiento térmico.

El principio fundamental no es simplemente añadir un gas inerte, sino desplazar activamente la atmósfera reactiva rica en oxígeno primero. Un entorno inerte exitoso depende completamente de la eliminación del aire inicial antes de introducir el gas protector.

Por qué una atmósfera inerte es crítica

Para ejecutar correctamente el proceso, es esencial comprender el problema fundamental que resuelve una atmósfera inerte. A altas temperaturas, los materiales se vuelven altamente susceptibles a las reacciones químicas con el aire que los rodea, principalmente con el oxígeno.

El problema de la oxidación

La mayoría de las aplicaciones de tratamiento térmico tienen como objetivo alterar las propiedades físicas de un material, no su composición química. Cuando se calientan en presencia de aire, los materiales pueden oxidarse rápidamente, formando una capa superficial no deseada (como el óxido en el acero). Esta capa de óxido puede arruinar el acabado superficial, comprometer la integridad estructural y alterar las características previstas del material.

Definición de "inerte" en este contexto

En este contexto, "inerte" simplemente significa químicamente inactivo. El objetivo es crear un ambiente interno en el horno que no reaccione con la pieza de trabajo, incluso a temperaturas extremas. Esto asegura que el proceso de tratamiento térmico sea limpio, predecible y entregue el resultado deseado sin contaminación.

El proceso de dos pasos para lograr la inercia

La creación de este entorno es un procedimiento deliberado que requiere un equipo específico. El proceso es universalmente aplicable para hornos diseñados para el control de la atmósfera.

Paso 1: Crear un vacío

El primer y más crítico paso es eliminar el aire existente de la cámara sellada del horno. Esto se logra utilizando una bomba de vacío de paletas rotativas para bajar la cámara a un ligero vacío, típicamente hasta 0.1MPa. Esta acción elimina físicamente la gran mayoría del oxígeno y otros gases reactivos.

Paso 2: Purga con gas inerte

Una vez logrado el vacío, se abre una válvula para introducir un gas inerte, más comúnmente argón o nitrógeno. Este gas, gestionado por un medidor de flujo de gas y válvulas de aguja, rellena la cámara, rodeando el material con una manta protectora no reactiva. Se utiliza un manómetro para monitorear la atmósfera interna de la cámara.

Errores comunes y cómo evitarlos

Simplemente seguir los dos pasos no es suficiente para garantizar una atmósfera inerte estable. La integridad del sistema del horno en sí es primordial para el éxito.

El papel crítico de un sistema sellado

Todo el proceso de vacío y purga se vuelve ineficaz si el horno tiene fugas. Incluso una fuga microscópica puede permitir que el aire ambiente se filtre de nuevo en la cámara, reintroduciendo oxígeno y comprometiendo el ambiente inerte durante el curso del tratamiento térmico.

La necesidad de un mantenimiento rutinario

El mantenimiento del horno no es opcional. El mantenimiento preventivo regular, incluida la inspección visual de todos los sellos y accesorios, es crucial. Para aplicaciones de alta pureza, son necesarios métodos de detección de fugas exhaustivos para identificar y reparar cualquier fuente potencial de contaminación atmosférica.

Mantener una presión positiva

Una vez purgado, el horno a menudo se mantiene a una ligera presión positiva con un flujo continuo muy bajo de gas inerte. Esto asegura que, si existen fugas menores, el gas inerte fluirá hacia afuera, evitando que cualquier aire reactivo fluya hacia adentro.

Tomar la decisión correcta para su objetivo

El rigor de su proceso debe coincidir con la sensibilidad de su aplicación.

- Si su enfoque principal es la máxima pureza para materiales sensibles: Realice múltiples ciclos de vacío y purga para eliminar prácticamente todo el oxígeno residual antes de iniciar el proceso de calentamiento.

- Si su enfoque principal es la consistencia y repetibilidad del proceso: Haga de la detección rutinaria de fugas y el mantenimiento preventivo una parte innegociable de su lista de verificación operativa.

- Si su enfoque principal es la eficiencia operativa: Asegúrese de que su equipo, incluida la bomba de vacío, el medidor de flujo de gas y las válvulas, esté correctamente calibrado para un control preciso y fiable.

Al eliminar primero el aire reactivo y luego reemplazarlo con un gas inerte estable, usted obtiene un control completo sobre el entorno de procesamiento térmico de su material.

Tabla resumen:

| Paso | Acción | Equipo clave | Propósito |

|---|---|---|---|

| 1 | Crear vacío | Bomba de vacío de paletas rotativas | Eliminar el aire reactivo rico en oxígeno de la cámara |

| 2 | Purga con gas inerte | Medidor de flujo de gas y válvulas de aguja | Rellenar la cámara con nitrógeno o argón protector |

| Mantenimiento | Asegurar la integridad del sello | Herramientas de detección de fugas | Prevenir la entrada de aire y mantener un ambiente inerte estable |

Logre un tratamiento térmico impecable y sin oxidación con las soluciones expertas de KINTEK.

Ya sea que esté procesando aleaciones sensibles, cerámicas avanzadas u otros materiales de alto valor, una atmósfera inerte confiable no es negociable. KINTEK se especializa en hornos de laboratorio de alto rendimiento, sistemas de vacío y consumibles diseñados para un control preciso de la atmósfera.

Nuestro equipo puede ayudarle a seleccionar el equipo adecuado y establecer protocolos de mantenimiento para garantizar la consistencia del proceso, la máxima pureza del material y la eficiencia operativa.

Contacte a KINTEK hoy mismo para discutir sus requisitos específicos de horno y deje que nuestros expertos le ayuden a proteger sus materiales.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuáles son los gases inertes en un horno de tratamiento térmico? Elija el blindaje adecuado para su metal

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos